Full resolution (JPEG) - On this page / på denna sida - Sidor ...

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

154

TEKNISK TIDSKRIFT

20 SePt. 1930

en rapport, som härmed offentliggöres, i förhoppning

att den kan hava aktualitet även här i Sverige.

Arbetsmetodik och apparatur. Av vissa skäl

följdes vid denna undersökning ett arbetssätt, som den

kände mineralogen, Hofrat Doelter i Wien, redan

för åtskilliga år sedan rekommenderat som lämplig

kontrollmetod vid undersökningar över silikaternas

termiska förändringar (se Doelter: Handbuch der

Mineralchemie, band I, sid. 638).

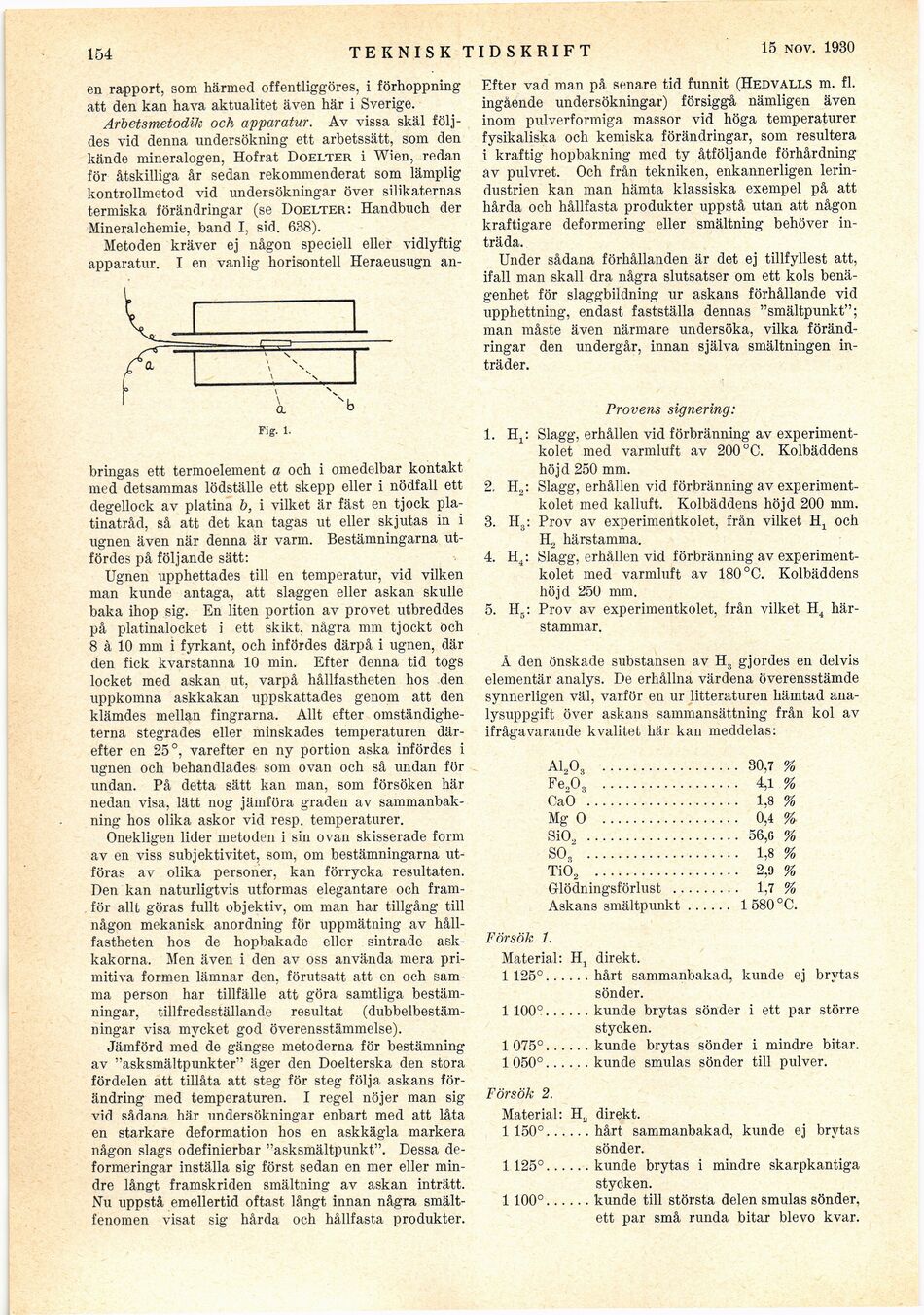

Metoden kräver ej någon speciell eller vidlyftig

apparatur. I en vanlig horisontell Heraeusugn an-

Fig. i.

bringas ett termoelement a och i omedelbar kontakt

med detsammas lödställe ett skepp eller i nödfall ett

degellock av platina b, i vilket är fäst en tjock

pla-tinatråd, så att det kan tagas ut eller skjutas in i

ugnen även när denna är varm. Bestämningarna

utfördes på följande sätt:

Ugnen upphettades till en temperatur, vid vilken

man kunde antaga, att slaggen eller askan skulle

baka ihop sig. En liten portion av provet utbreddes

på platinalocket i ett skikt, några mm tjockt och

8 à 10 mm i fyrkant, och infördes därpå i ugnen, där

den fick kvarstanna 10 min. Efter denna tid togs

locket med askan ut, varpå hållfastheten hos den

uppkomna askkakan uppskattades genom att den

klämdes mellan fingrarna. Allt efter

omständigheterna stegrades eller minskades temperaturen

därefter en 25°, varefter en ny portion aska infördes i

ugnen och behandlades som ovan och så undan för

undan. På detta sätt kan man, som försöken här

nedan visa, lätt nog jämföra graden av

sammanbak-ning hos olika askor vid resp. temperaturer.

Onekligen lider metoden i sin ovan skisserade form

av en viss subjektivitet, som, om bestämningarna

utföras av olika personer, kan förrycka resultaten.

Den kan naturligtvis utformas elegantare och

framför allt göras fullt objektiv, om man har tillgång till

någon mekanisk anordning för uppmätning av

hållfastheten hos de hopbakade eller sintrade

askkakorna. Men även i den av oss använda mera

primitiva formen lämnar den, förutsatt att en och

samma person har tillfälle att göra samtliga

bestämningar, tillfredsställande resultat

(dubbelbestämningar visa mycket god överensstämmelse).

Jämförd med de gängse metoderna för bestämning

av "asksmältpunkter" äger den Doelterska den stora

fördelen att tillåta att steg för steg följa askans

förändring med temperaturen. I regel nöjer man sig

vid sådana här undersökningar enbart med att låta

en starkare deformation hos en askkägla markera

någon slags odefinierbar "asksmältpunkt". Dessa

deformeringar inställa sig först sedan en mer eller

mindre långt framskriden smältning av askan inträtt.

Nu uppstå emellertid oftast långt innan några

smält-fenomen visat sig hårda och hållfasta produkter.

Efter vad man på senare tid funnit (Hedvalls m. fi.

ingående undersökningar) försiggå nämligen även

inom pulverformiga massor vid höga temperaturer

fysikaliska och kemiska förändringar, som resultera

i kraftig hopbakning med ty åtföljande förhårdning

av pulvret. Och från tekniken, enkannerligen

lerindustrien kan man hämta klassiska exempel på att

hårda och hållfasta produkter uppstå utan att någon

kraftigare deformering eller smältning behöver

inträda,

Under sådana förhållanden är det ej tillfyllest att,

ifall man skall dra några slutsatser om ett kols

benägenhet för slaggbildning ur askans förhållande vid

upphettning, endast fastställa dennas "smältpunkt";

man måste även närmare undersöka, vilka

förändringar den undergår, innan själva smältningen

inträder.

Provens signering:

1. Hj: Slagg, erhållen vid förbränning av experiment-

kolet med varmluft av 200 °C. Kolbäddens

höjd 250 mm.

2. H2: Slagg, erhållen vid förbränning av experiment-

kolet med kalluft. Kolbäddens höjd 200 mm.

3. H„: Prov av experimentkolet, från vilket IT, och

H2 härstamma.

4. H4: Slagg, erhållen vid förbränning av experiment-

kolet med varmluft av 180 °C. Kolbäddens

höjd 250 mm.

5. H_: Prov av experimentkolet, från vilket H4 här-

stammar.

Å den önskade substansen av H3 gjordes en delvis

elementär analys. De erhållna värdena överensstämde

synnerligen väl, varför en ur litteraturen hämtad

analysuppgift över askans sammansättning från kol av

ifrågavarande kvalitet här kan meddelas:

A1203 ....................................30,7 %

Fe„03 ....................................4,1 %

CaÖ °........................................1,8 %

Mg O ....................................0,4 %

Si02 ........................................56,6 %

S03" ........................................1,8 %

Ti02 ......................................2,9 %

Glödningsförlust ..................1,7 %

Askans smältpunkt...... 1 580°C.

Försök 1.

Material: Hj direkt.

1 125°......hårt sammanbakad, kunde ej brytas

sönder.

1100°......kunde brytas sönder i ett par större

stycken.

1 075°......kunde brytas sönder i mindre bitar.

1 050°......kunde smulas sönder till pulver.

Försök 2.

Material: H2 direkt.

1 150°......hårt sammanbakad, kunde ej brytas

sönder.

1125°......kunde brytas i mindre skarpkantiga

stycken.

1100°......kunde till största delen smulas sönder,

ett par små runda bitar blevo kvar.

<< prev. page << föreg. sida << >> nästa sida >> next page >>