Full resolution (JPEG) - On this page / på denna sida - Sidor ...

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

Te knisk Ti ds kri ft

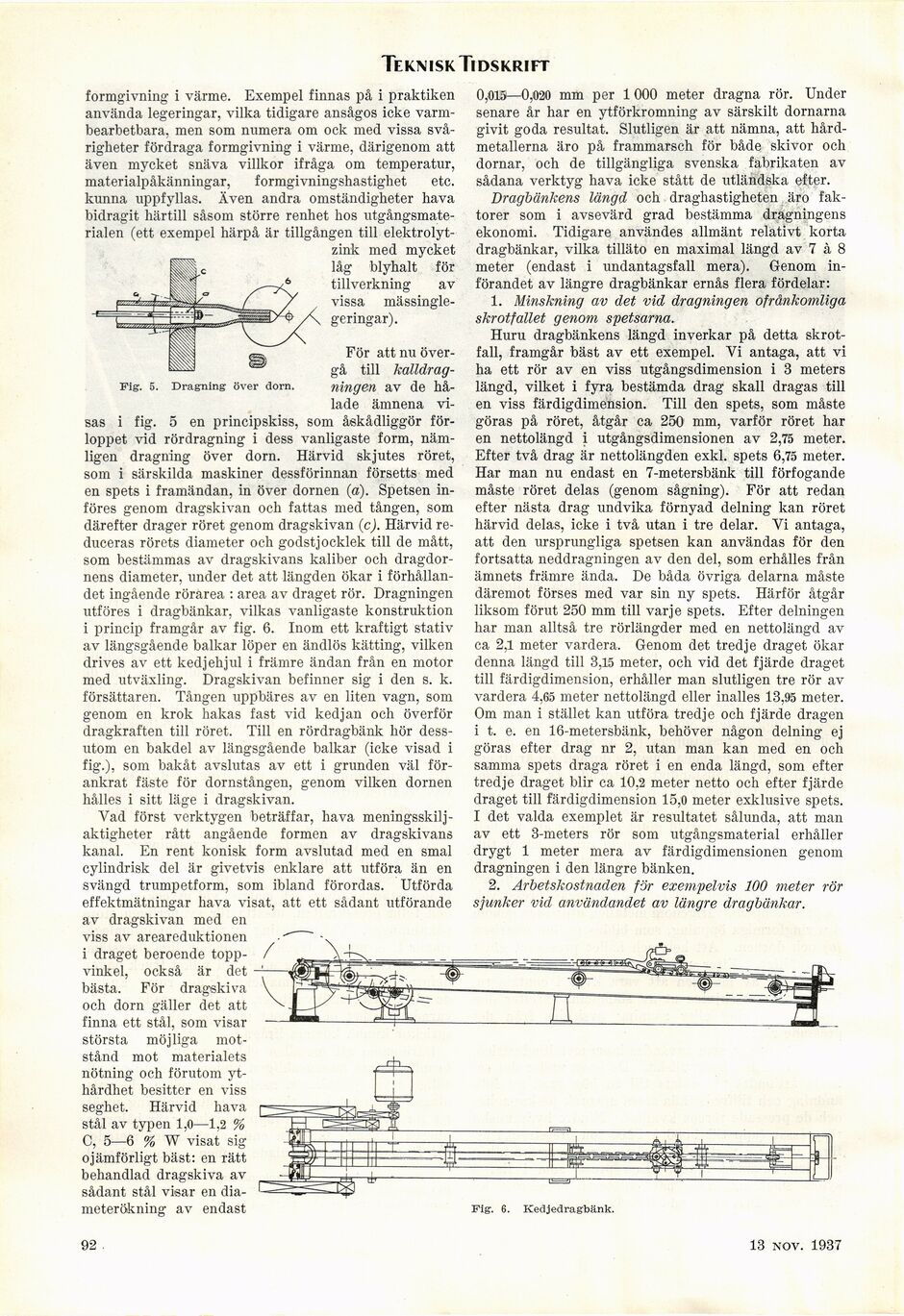

Fig. 5. Dragning över dorn.

formgivning i värme. Exempel finnas på i praktiken

använda legeringar, vilka tidigare ansågos icke

varm-bearbetbara, men som numera om ock med vissa

svårigheter fördraga formgivning i värme, därigenom att

även mycket snäva villkor ifråga om temperatur,

materialpåkänningar, formgivningshastighet etc.

kunna uppfyllas. Även andra omständigheter hava

bidragit härtill såsom större renhet hos

utgångsmaterialen (ett exempel härpå är tillgången till elektrolyt-

zink med mycket

låg blyhalt för

tillverkning av

vissa

mässinglegeringar).

För att nu

övergå till

kalldragningen av de

hå-lade ämnena

visas i fig. 5 en principskiss, som åskådliggör

förloppet vid rördragning i dess vanligaste form,

nämligen dragning över dorn. Härvid skjutes röret,

som i särskilda maskiner dessförinnan försetts med

en spets i framändan, in över dornen (a). Spetsen

införes genom dragskivan och fattas med tången, som

därefter drager röret genom dragskivan (c). Härvid

reduceras rörets diameter och godstjocklek till de mått,

som bestämmas av dragskivans kaliber och

dragdor-nens diameter, under det att längden ökar i

förhållandet ingående rörarea : area av draget rör. Dragningen

utföres i dragbänkar, vilkas vanligaste konstruktion

i princip framgår av fig. 6. Inom ett kraftigt stativ

av längsgående balkar löper en ändlös kätting, vilken

drives av ett kedjehjul i främre ändan från en motor

med utväxling. Dragskivan befinner sig i den s. k.

försättaren. Tången uppbäres av en liten vagn, som

genom en krok hakas fast vid kedjan och överför

dragkraften till röret. Till en rördragbänk hör

dessutom en bakdel av längsgående balkar (icke visad i

fig.), som bakåt avslutas av ett i grunden väl

förankrat fäste för dornstången, genom vilken dornen

hålles i sitt läge i dragskivan.

Vad först verktygen beträffar, hava

meningsskiljaktigheter rått angående formen av dragskivans

kanal. En rent konisk form avslutad med en smal

cylindrisk del är givetvis enklare att utföra än en

svängd trumpetform, som ibland förordas. Utförda

effektmätningar hava visat, att ett sådant utförande

av dragskivan med en

viss av areareduktionen

i draget beroende

toppvinkel, också är det

bästa. För dragskiva

och dorn gäller det att

finna ett stål, som visar

största möjliga

motstånd mot materialets

nötning och förutom

yt-hårdhet besitter en viss

seghet. Härvid hava

stål av typen 1,0—1,2 %

C, 5—6 "% W visat sig

ojämförligt bäst: en rätt

behandlad dragskiva av

sådant stål visar en

diameterökning av endast

0,013—0,020 mm per 1 000 meter dragna rör. Under

senare år har en ytförkromning av särskilt domarna

givit goda resultat. Slutligen är att nämna, att

hårdmetallerna äro på frammarsch för både skivor och

dornar, och de tillgängliga svenska fabrikaten av

sådana verktyg hava icke stått de utländska efter.

Dragbänkens längd och draghastigheten äro

faktorer som i avsevärd grad bestämma dragningens

ekonomi. Tidigare användes allmänt relativt korta

dragbänkar, vilka tilläto en maximal längd av 7 à 8

meter (endast i undantagsfall mera). Genom

införandet av längre dragbänkar ernås flera fördelar:

1. Minskning av det vid dragningen ofrånkomliga

skrotfallet genom spetsarna.

Huru dragbänkens längd inverkar på detta

skrotfall, framgår bäst av ett exempel. Vi antaga, att vi

ha ett rör av en viss utgångsdimension i 3 meters

längd, vilket i fyra bestämda drag skall dragas till

en viss färdigdimension. Till den spets, som måste

göras på röret, åtgår ca 250 mm, varför röret har

en nettolängd i utgångsdimensionen av 2,75 meter.

Efter två drag är nettolängden exkl. spets 6,75 meter.

Har man nu endast en 7-metersbänk till förfogande

måste röret delas (genom sågning). För att redan

efter nästa drag undvika förnyad delning kan röret

härvid delas, icke i två utan i tre delar. Vi antaga,

att den ursprungliga spetsen kan användas för den

fortsatta neddragningen av den del, som erhålles från

ämnets främre ända. De båda övriga delarna måste

däremot förses med var sin ny spets. Härför åtgår

liksom förut 250 mm till varje spets. Efter delningen

har man alltså tre rörlängder med en nettolängd av

ca 2,1 meter vardera. Genom det tredje draget ökar

denna längd till 3,15 meter, och vid det fjärde draget

till färdigdimension, erhåller man slutligen tre rör av

vardera 4,65 meter nettolängd eller inalles 13,95 meter.

Om man i stället kan utföra tredje och fjärde dragen

i t, e. en 16-metersbänk, behöver någon delning ej

göras efter drag nr 2, utan man kan med en och

samma spets draga röret i en enda längd, som efter

tredje draget blir ca 10,2 meter netto och efter fjärde

draget till färdigdimension 15,0 meter exklusive spets.

I det valda exemplet är resultatet sålunda, att man

av ett 3-meters rör som utgångsmaterial erhåller

drygt 1 meter mera av färdigdimensionen genom

dragningen i den längre bänken.

2. Arbetskostnaden för exempelvis 100 meter rör

sjunker vid användandet av längre dragbänkar.

Fig. 6. Kedjedragbänk.

92

13 nov. 1937

<< prev. page << föreg. sida << >> nästa sida >> next page >>