Full resolution (JPEG) - On this page / på denna sida - Sidor ...

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

Teknisk Tidskrift

upptagning av järnet. Man måste emellertid även ge

akt, så att ej en fosfor-upptagning äger rum, emedan

därvid kallbräckthet inträder.

För att fullkomligt utesluta såväl en Si- som även

en P-upptagning i det rena järnet, blandar man den

grekiska magnesian med i alkohol löst schellack eller

med magnesiumklorid (MgCl 2 • 6 H20). För att

erhålla en god degelmassa blandar man i en lämplig

blandningsapparat den vid 1 600° brända och

finmalda magnesian med 10 viktsprocent MgCl 2 • 6 H20

och stampar den i en med kraftpapper beklädd, delad

form. Omedelbart efter instampningen avlägsnar man

formens ena halva, låter degeln i den andra

formhalvan torka, tager därefter ut den och bränner den

tillsammans med papperet vid 1 600°C.

De brända deglarna uppvisa visserligen

glasyrsprickor, dock äro dessa utan varje betydelse för

hållfastheten.

Smältor, som tagits ur sådana deglar, utmärka sig

genom största renhet. Sådana deglar kunna användas

för rent järn och ren nickel. För metallerna inom

platina- och rhodiumgruppen framställer man en

degelmassa genom blandning av finmalen, elektriskt

sintrad och med HCl i värme utlakad zirkon. Man

blandar t. e. 1 000 kg zirkon med 40 kg finaste kaolin

och 500 1 HoO.

Denna massa gjutes i gipsform. Gipsmassan

framställes genom blandning av 10 delar gipsmjöl med 8

delar HoO under ständig omröring. Gipsdegen gjutes

i mässingsformar, vilka man noga smörjt med

mineralolja, och dessa gipsformar måste torka i flera

dagar. De i dessa gipsformar gjutna zirkon-deglarna

torkas i torkugnar vid 150°C och brännas därefter vid

1 800 °C. Sådana deglar visa sig utmärkt bestå

provet vid smältning av platina (smältpunkt 1 755 °C) och

rhodium (smältpunkt 1 950°C) i högfrekvensugnar vid

lufttillträde.

För nedsmältning av degelgjutstdl framställas

ler-deglar genom en blandning av eldfast lera och ca

5 % koksstoft. De olika lerorna blandas torra, och

därefter tillsättes så mycket H20, att en till

konsistensen frisk gipsdeg erhålles. Förr knådade man sådana

degelmassor med bara fötter. Man framställer därur

deglar av 20 kg vikt och torkar dem i luften under

flera veckor, innan man förvärmer dem vid 800°C

under 24 timmar för att slutligen färdigbränna dem

vid 1 100 °C.

Förutom dessa lerdeglar använder man på sista

tiden grafitdeglar, vilka framställas ur blandningar av

lera och grafit och vilka äga större livslängd.

Porslinsbränningens ekonomi försämras på grund

av den stora mängden kapselbrott. Såväl vid rå- som

även vid glasyrbränningen användas kapslar

framställda av kapsellera och brända i gasugnar.

Kapselleran måste vara mer tjockfluten än porslinsmassan.

Orsakerna till det stora antalet kapselbrott äro:

olämpligt råmaterial, dåliga blandningsförhållanden

och framförallt ofullständig blandning, tillika med

felaktig eldning vid bränningen.

Som råmaterial komma chamott samt dess

bindelera och råkaolin i fråga.

Endast grova chamottkorn giva hållbara kapslar.

Bindleran måste ha stor SiOo-halt, dock undviker man

för mycket kvarts, vilken icke får vara alltför

finmalen.

Råkaolinen ökar kapslarnas värmebeständighet vid

upphettningen. Man väljer sådana kaoliner, som ha

50 % fri SiOo.

Bland kaolinerna givas företräde åt sådana från

Niesky, Grossalnerod, Brennstadt och Halle.

Även av torra blandningar av finmalen

sinterdolo-mit och lera framställer man kapslar medelst

pressning fullkomligt torrt vid ett tryck av 2 500 kg/cm2,

vilka därefter brännas i gaskammarugnar.

Då övergången av kvarts till cristobalit alltid

medför längdutvidgning, vilket utgör ännu en orsak till

det stora antalet kapselbrott, måste man använda

leror, vilka redan efter den första bränningen

innehålla all kvarts i löst form. En sådan lera är t. e.

leran från Halle.

De eldfasta lerorna med ungefär 1 molekyl AI2O3

på 2 molekyler Si02 kallar man "neutrala", de

kisel-syrerikare "sura". De stora formstenarna (stopparna)

för stängning av masugnar, koks- och cementugnar

framställas ur neutrala leror, under det att vid

martinugnar och glassmältugnar desamma framställas ur

sura leror. Särskilt eldfasta formstenar erhåller man

genom blandning av chamott med 65 % kaolin och

35 % aluminiumoxid (smältpunkt 1 850°C).

Ännu mer eldfasta och basiska äro de bauxitstenar,

som man erhåller ur järnfattiga bauxiter genom

omsorgsfull blandning med lerjordrika plastiska leror,

formning och stark bränning.

Dynamidonstenarna erhållas genom blandning av

korund med kaolin, vilken formas och hårdbrännes.

Kolstenarna för bottnar i masugnar erhållas genom

omsorgsfull blandning av kokspulver med

stenkolstjära, formning och bränning i chamottmuffelugnar.

De högeldfasta Dinas-stenarna erhållas genom

blandning av "Findlingskvarts" från Rhenlandet med

endast ringa mängd lera eller kalk (3 %), formning

och bränning vid högsta temperatur. De utgöra det

bästa materialet för Siemensmartinugnar, koks- och

gaskammarugnar.

I alla anförda fall måste blandning och tillsats av

magringsmedel ske på ett tillfredsställande sätt.

E. Bëlani.

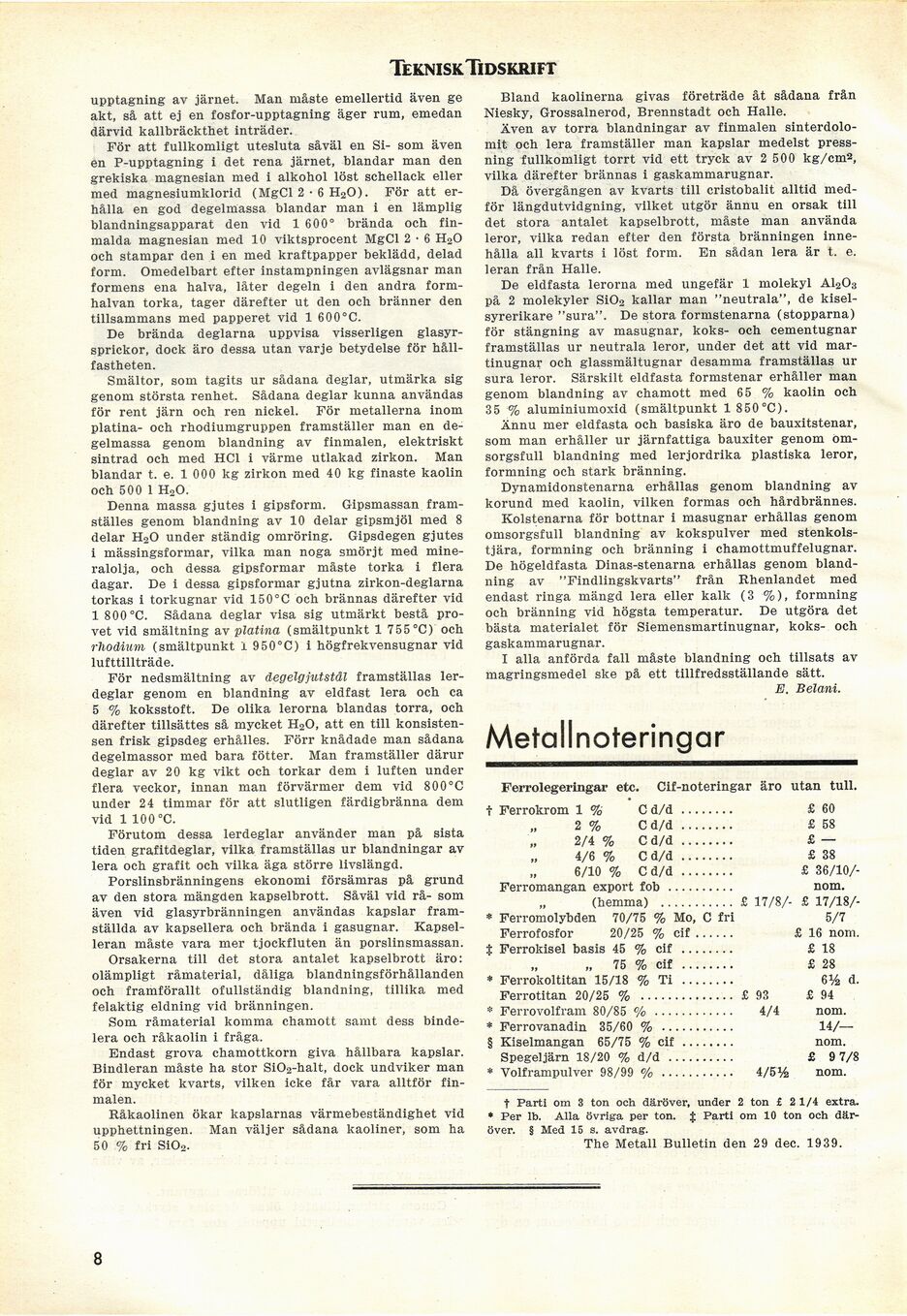

Metallnoteringar

Ferrolegeringar etc. Cif-noteringar äro utan tull.

† Ferrokrom 1 % Cd/d ................£ 60

2 % Cd/d ................£ 58

2/4 % Cd/d ................£ —

4/6 % Cd/d ................£ 38

6/10 % Cd/d ................£ 36/10/-

Ferromangan export fob ....................nom.

(hemma) ......................£ 17/8/- £ 17/18/-

* Ferromolybden 70/75 % Mo, C fri 5/7

Ferrofosfor 20/25 % cif............£ 16 nom.

‡ Ferrokisel basis 45 % cif ................£ 18

„ „ 75 % cif ................£ 28

* Ferrokoltitan 15/18 % Ti ................6Y2 d.

Ferrotitan 20/25 % ............................£ 93 £ 94

* Ferrovolfram 80/85 % ........................4/4 nom.

* Ferrovanadin 35/60 % ......................14/—

§ Kiselmangan 65/75 % cif................nom.

Spegeljärn 18/20 % d/d ....................£ 9 7/8

* Volframpulver 98/99 % ......................4/5% nom.

† Parti om 3 ton och däröver, under 2 ton £ 2 1/4 extra.

* Per lb. Alla övriga per ton. ‡ Parti om 10 ton och

däröver. § Med 15 s. avdrag.

The Metall Bulletin den 29 dec. 1939.

8

<< prev. page << föreg. sida << >> nästa sida >> next page >>