Full resolution (JPEG) - On this page / på denna sida - Sidor ...

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

TekniskTidskrift

tim. Aktiveringen utfördes därefter i en retort av

liknande slag som de, vilka användas för själva

koksningen, vid en temperatur av 950°C, varvid överhettad

ånga tillfördes i mängder varierande från 1,4 till

3,1 ggr vikten av den chargerade koksen.

Arbetsvillkoren fastställdes vid en matning av 63,5 kg koks per

tim. och en ångström, som gav aktivt kol till en mängd

av 25 % av den inmatade koksmängden. Prov med

detta kol, utförda av "the Chemical Defence Research

Department", visade, att det var lämpligt för alla slags

gasmasker, och genom krossning och siktning erhölls

ett material, som kunde användas till återvinning av

vissa lösningsmedel och till blekningsarbeten.

Kvaliteten hos det senare materialet var icke jämförbar med

den, som nu vanligtvis användes inom industrien, men

visade sig mycket lovande. Gasmaskkol utsiktas

mellan 1,25—2,50 mm; för bensol användes vanligen

material liggande mellan kornstorlekarna 3 till 6 mm

och för sockerblekning är blekningsmaterialet

klasse-rat så att det passerar en sikt med 1,6 mm hål, men

stannar på en med 0,25 mm hål.

Koks framställt av prov på Sherwoods hårda kol i

"the Barnsley plant of Löw Temperature

Carbonisa-tion, Ltd", gav vid Greenwich aktivt kol av liknande

slag som de, vilka framställts i Fuel Research Station.

På detta sätt hade konstaterats, att dessa

lågtem-peraturkoksningsanläggningar vid behov lätt skulle

kunna användas till framställning av aktivt kol.

Aktivt kol framställdes tidigare i England

huvudsakligast ur kokosnötsskal, växtrester och ben. Av

dessa kol är det första den typ, som användes i

gasmasker. Stora mängder aktivt kol importerades även,

särskilt från Tyskland.

Till 1938 hade den totala mängd kol, som använts

till civila gasmasker ej kunnat understiga 6 500 ton.

Den normala förbrukningen av nytt aktivt kol i

England vid återvinning av bensol och andra

lösningsmedel samt till gasmasker, rening av vatten och

blek-ningsprocesser beräknades 1938 till 1 500—2 000

ton/år.

Priserna på de olika slagen aktivt kol varierade

19 38 från £ 18 till £ 120 per ton, varvid de lägsta

prisen gällde de finkornigaste kolen för återvinning av

bensol och andra lösningsmedel. Gasmaskskolen

betingade samtidigt ett pris av £ 60—£ 75 per ton.

E. R—s.

Notiser

kristallisationsvatten och den avgående vattenångan

gör styckena porösa, så att kolsyran sedan lättare kan

avgivas. Om dolomit finns närvarande i stället för

kalcit, blir bränningstemperaturen lägre.

Släckningen utföres i en vanlig, helst kontinuerlig

kalksläckningsapparat.

Separationen av bruciten från den släckta kalken

utföres i vindsikt, varvid kalken blåses bort.

Brucit-kornen tvättas sedan fria från vidhäftande kalkdamm.

Den släckta kalken är då klar för försäljning.

Under experimenten fick den släckta produkten

passera en darrsikt med 3,3 mm hål, innan produkten

gick in i vindsikten för att större stycken av

osönderdelad serpentin ej skulle följa med. Samtidigt

avskiljdes större stycken av osläckt kalk.

Tvättningen av den granulerade bruciten äger rum

i agitationsapparater av olika typer, helst med varmt

vatten. Tvättningstiden tilltages så lång, att

eventuellt kvarvarande osläckt kalk hinner släckas och

falla sönder. Detta tvättvatten kan sedan användas

till själva släckningen. Efter tvättningen klasseras

materialet i olika klasser på vibrationssiktar i och

för bortseparering av serpentinen. Dessa siktar äro

försedda med strilar, för att en komplettering av

tvättningen skall erhållas.

Den slutliga produkten uppträder i form av runda

korn i storlekar från 2,4 mm till 0,42 mm. De

förnämsta föroreningarna, bränd serpentin och bränd kalk

uppträda också i form av runda korn, men dessa äro

mycket mindre än magnesiakornen. Härav följer, att

föroreningarna uppträda i större mängd i de finare

kornklasserna, och därför kan en mycket ren

produkt av MgO endast erhållas, om de grövre

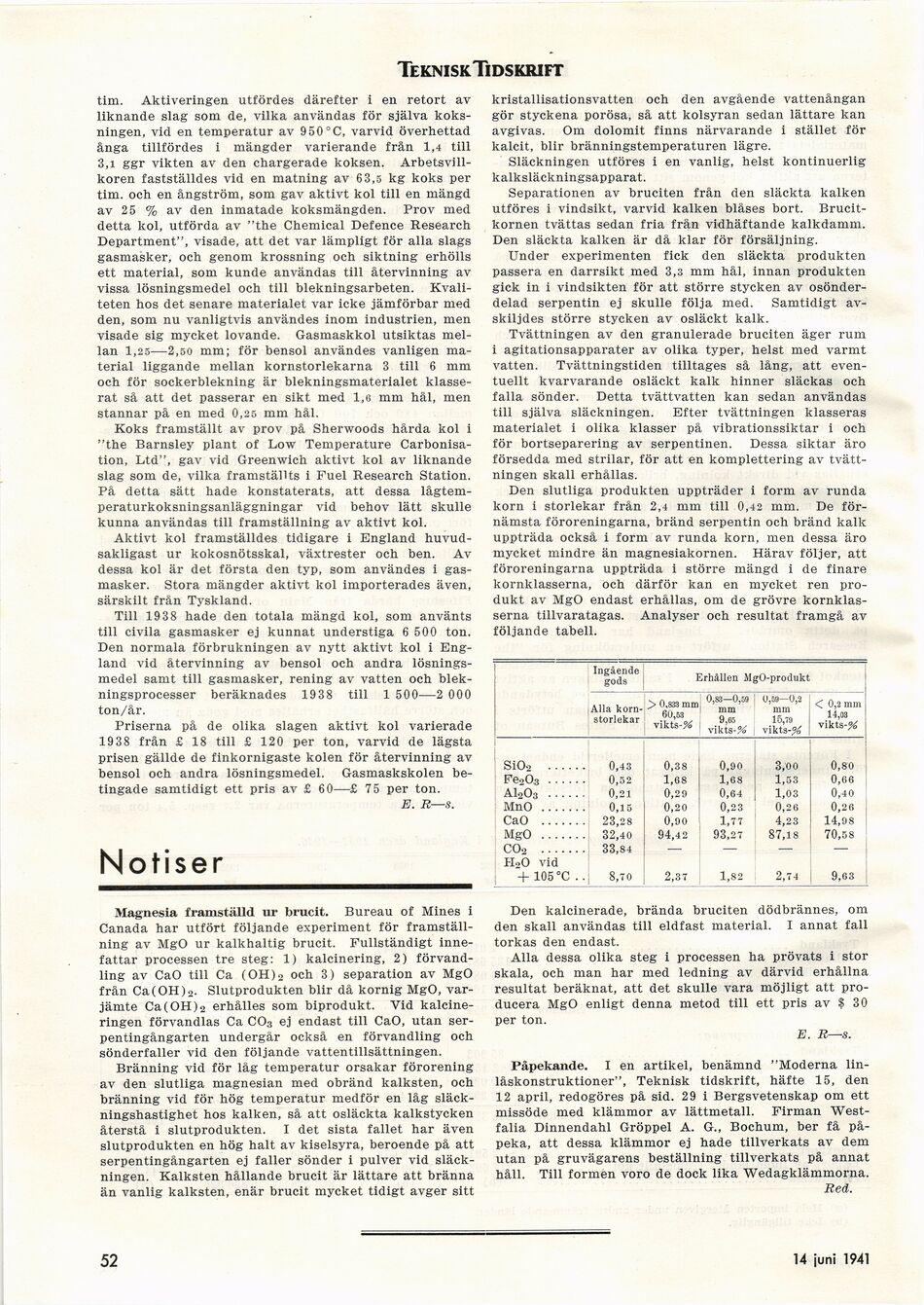

kornklasserna tillvaratagas. Analyser och resultat framgå av

följande tabell.

Ingående gods Erhållen MgO-produkt

Alla

kornstorlekar > 0,833 mm 60,53 vikts-% 0,83—0,59 mm 9,65 vikts-% 0,59—0,2 mm 15,79 vikts-^ < 0,2 mm 14,03 vikts-%

Si02 ...... 0,43 0,38 0,90 3,00 0,80

Fe203 ...... 0,52 1,68 1,68 1,53 0,66

AI0O3 ...... 0,21 0,29 0,64 1,03 0,40

MnO ....... 0,15 0,20 0,23 0,26 0,26

CaO ....... 23,28 0,90 1,77 4,23 14,98

MgO ....... 32,40 94,42 93,27 87,18 70,58

CO2 ....... 33,84 - - — —

H20 vid

+ 105 "C .. 8,70 2,37 1,82 2,74 9,63

Magnesia framställd ur brucit. Bureau of Mines i

Canada har utfört följande experiment för

framställning av MgO ur kalkhaltig brucit. Fullständigt

innefattar processen tre steg: 1) kalcinering, 2)

förvandling av CaO till Ca (OH)2 och 3) separation av MgO

från Ca(0H)2. Slutprodukten blir då kornig MgO,

varjämte Ca(OH)2 erhålles som biprodukt. Vid

kalcine-ringen förvandlas Ca C03 ej endast till CaO, utan

serpentingångarten undergår också en förvandling och

sönderfaller vid den följande vattentillsättningen.

Bränning vid för låg temperatur orsakar förorening

av den slutliga magnesian med obränd kalksten, och

bränning vid för hög temperatur medför en låg

släckningshastighet hos kalken, så att osläckta kalkstycken

återstå i slutprodukten. I det sista fallet har även

slutprodukten en hög halt av kiselsyra, beroende på att

serpentingångarten ej faller sönder i pulver vid

släckningen. Kalksten hållande brucit är lättare att bränna

än vanlig kalksten, enär brucit mycket tidigt avger sitt

Den kalcinerade, brända bruciten dödbrännes, om

den skall användas till eldfast material. I annat fall

torkas den endast.

Alla dessa olika steg i processen ha prövats i stor

skala, och man har med ledning av därvid erhållna

resultat beräknat, att det skulle vara möjligt att

producera MgO enligt denna metod till ett pris av $ 30

per ton.

E. R—s.

Påpekande. I en artikel, benämnd "Moderna

linlåskonstruktioner", Teknisk tidskrift, häfte 15, den

12 april, redogöres på sid. 29 i Bergsvetenskap om ett

missöde med klämmor av lättmetall. Firman

West-falia Dinnendahl Gröppel A. G., Bochum, ber få

påpeka, att dessa klämmor ej hade tillverkats av dem

utan på gruvägarens beställning tillverkats på annat

håll. Till formen voro de dock lika Wedagklämmorna.

Red.

52

14 juni 1941

<< prev. page << föreg. sida << >> nästa sida >> next page >>