Full resolution (JPEG) - On this page / på denna sida - H. 12. 22 mars 1947 - Flytande atlantflygfält på Stora Värtan, av Gunnar Wallgren

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

276

TEKNISK TIDSKRIFT

bli väsentligt större än vad ovan beräknats

fölen platta med oändlig utsträckning. Vid

dimensionering av kantbalkarna kommer man till, att

de måste göras mera motståndskraftiga än

bal-karna inne på fältet. En beräkning av de

förhållanden, som här inträda, blir emellertid

synnerligen komplicerad, varför denna fråga

tillsvidare lämnas därhän. Uppskattningsvis synes

emellertid denna förstärkning av kanterna, som

visas på fig. 6, vara väl tillfyllest.

Plattsektionerna äro avsedda att motliggande

förenas, så att avskärningskrafter kunna

överföras från en sektion till den närliggande.

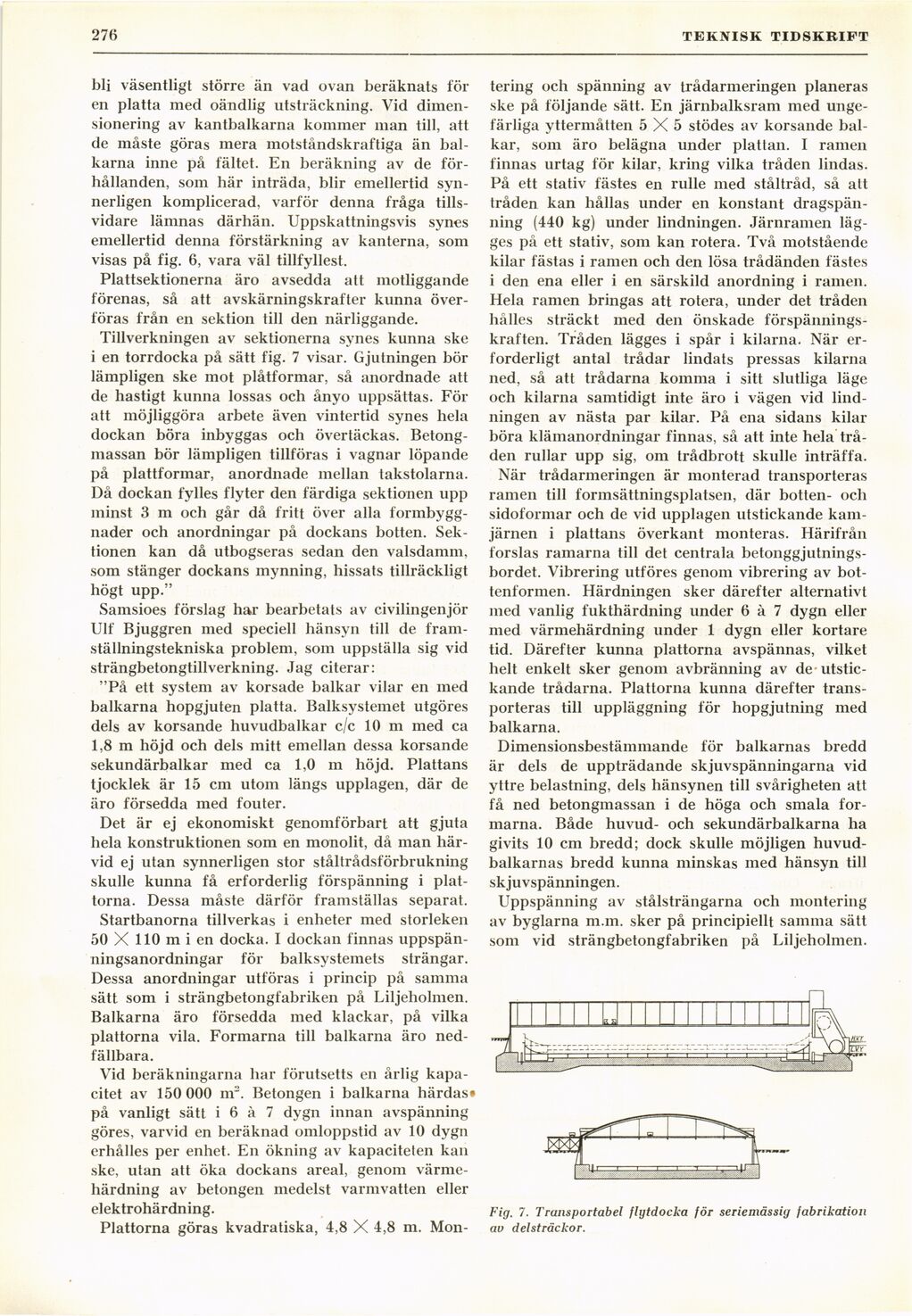

Tillverkningen av sektionerna synes kunna ske

i en torrdocka på sätt fig. 7 visar. Gjutningen bör

lämpligen ske mot plåtformar, så anordnade att

de hastigt kunna lossas och ånyo uppsättas. För

att möjliggöra arbete även vintertid synes hela

dockan böra inbyggas och övertäckas.

Betongmassan bör lämpligen tillföras i vagnar löpande

på plattformar, anordnade mellan takstolarna.

Då dockan fylles flyter den färdiga sektionen upp

minst 3 m och går då fritt över alla

formbyggnader och anordningar på dockans botten.

Sektionen kan då utbogseras sedan den valsdamm,

som stänger dockans mynning, hissats tillräckligt

högt upp."

Samsioes förslag har bearbetats av civilingenjör

Ulf Bjuggren med speciell hänsyn till de

framställningstekniska problem, som uppställa sig vid

strängbetongtillverkning. Jag citerar:

"På ett system av korsade balkar vilar en med

balkarna hopgjuten platta. Balksystemet utgöres

dels av korsande huvudbalkar c/c 10 m med ca

1,8 m höjd och dels mitt emellan dessa korsande

sekundärbalkar med ca 1,0 m höjd. Plattans

tjocklek är 15 cm utom längs upplagen, där de

äro försedda med fouter.

Det är ej ekonomiskt genomförbart att gjuta

hela konstruktionen som en monolit, då man

härvid ej utan synnerligen stor ståltrådsförbrukning

skulle kunna få erforderlig förspänning i

plattorna. Dessa måste därför framställas separat.

Startbanorna tillverkas i enheter med storleken

50 X 110 m i en docka. I dockan finnas

uppspän-ningsanordningar för balksystemets strängar.

Dessa anordningar utföras i princip på samma

sätt som i strängbetongfabriken på Liljeholmen.

Balkarna äro försedda med klackar, på vilka

plattorna vila. Formarna till balkarna äro

nedfällbara.

Vid beräkningarna har förutsetts en årlig

kapacitet av 150 000 nr. Betongen i balkarna härdas»

på vanligt sätt i 6 ä 7 dygn innan avspänning

göres, varvid en beräknad omloppstid av 10 dygn

erhålles per enhet. En ökning av kapaciteten kan

ske, utan att öka dockans areal, genom

värme-härdning av betongen medelst varmvatten eller

elektrohärdning.

Plattorna göras kvadratiska, 4,8 X 4,8 m. Mon-

tering och spänning av trådarmeringen planeras

ske på följande sätt. En järnbalksram med

ungefärliga yttermåtten 5X5 stödes av korsande

balkar, som äro belägna under plattan. I ramen

finnas urtag för kilar, kring vilka tråden lindas.

På ett stativ fästes en rulle med ståltråd, så alt

tråden kan hållas under en konstant

dragspänning (440 kg) under lindningen. Järnramen

lägges på ett stativ, som kan rotera. Två motstående

kilar fästas i ramen och den lösa trådänden fästes

i den ena eller i en särskild anordning i ramen.

Hela ramen bringas att rotera, under det tråden

hålles sträckt med den önskade

förspännings-kraften. Tråden lägges i spår i kilarna. När

erforderligt antal trådar lindats pressas kilarna

ned, så att trådarna komma i sitt slutliga läge

och kilarna samtidigt inte äro i vägen vid

lindningen av nästa par kilar. På ena sidans kilar

böra klämanordningar finnas, så att inte hela

tråden rullar upp sig, om trådbrott skulle inträffa.

När trådarmeringen är monterad transporteras

ramen till formsättningsplatsen, där botten- och

sidoformar och de vid upplagen utstickande

kam-järnen i plattans överkant monteras. Härifrån

forslas ramarna till det centrala

betonggjutnings-bordet. Vibrering utföres genom vibrering av

bot-tenformen. Härdningen sker därefter alternativt

med vanlig fukthärdning under 6 à 7 dygn eller

med värmehärdning under 1 dygn eller kortare

tid. Därefter kunna plattorna avspännas, vilket

helt enkelt sker genom avbränning av

de-utstickande trådarna. Plattorna kunna därefter

transporteras till uppläggning för hopgjutning med

balkarna.

Dimensionsbestäinmande för balkarnas bredd

är dels de uppträdande skjuvspänningarna vid

yttre belastning, dels hänsynen till svårigheten att

få ned betongmassan i de höga och smala

formarna. Både huvud- och sekundärbalkarna ha

givits 10 cm bredd; dock skulle möjligen

huvud-balkarnas bredd kunna minskas med hänsyn till

skjuvspänningen.

Uppspänning av stålsträngarna och montering

av byglarna m.m. sker på principiellt samma sätt

som vid strängbetongfabriken på Liljeholmen.

Fig. 7. Transportabel flytdocka för seriemässig fabrikation

au delsträckor.

<< prev. page << föreg. sida << >> nästa sida >> next page >>