Full resolution (JPEG) - On this page / på denna sida - H. 39. 25 oktober 1947 - Lagring av olja i betongcisterner, av Åke Holmberg - Arbeten vid Center Hill Dam i Tennessee, av Gösta Lundberg

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

// oktober 1947

805

Lagring av olja i betongcisteriier. Sverige kan icke

räkna med ostörd sjöfart under vintern och måste därför

inom landet ha avsevärda lagringsutrymmen för

mineraloljor. Sådana finnas ej i tillräcklig omfattning, och

möjligheten att anskaffa traditionella stålcisterner är nu

väsentligt reducerad. Tankarna gå då, och ha i fler fall

gått, till cisterner av armerad betong, varvid förklarlig

tvekan och oro yppat sig. Jag skall i det följande

redogöra för några väsentliga delar av vad som är känt om

dylika konstruktioner. Till frågans olika tekniska detaljer

skall jag återkomma i annat sammanhang, då studier och

undersökningsresultat äro slutbearbetade för publicering.

Den första och fundamentala frågan i detta sammanhang

är, huruvida betong över huvud taget lämpar sig för

oljecisterner. Många svara oreserverat ja härpå. Andra hävda,

att oljans skadegörelse på betongen är av den art, att

därest betong användes, detta skall betraktas som en

nödfallsutväg. Skildrade iakttagelser visa prov på hela skalan

från ingen eller obetydlig skadegörelse till nedsättning av

hållfastheten hos betongen med 75 %. Beträffande de

oljor, som nu och framdeles kunna komma i fråga som

eldningsoljor för industrier, får det anses för visst, att de

nedsätta betongens hållfasthet, och detta i sådan

omfattning att skyddsåtgärder måste vidtas, därest en

betongcistern skall kunna betraktas som en permanent byggnad

av sådan klass, som gemenligen krävs i Sverige. Detta har

ganska tidigt stått klart för huvudparten av dem, som

tillverka sådana.

Ursprungligen gjordes oljecisterner på samma sätt som

vattencisterner. Mycket låga materialpåkänningar tillätos,

och cisternens inneryta beströks med något

isoleringsmedel såsom vattenglas eller shellack. Metoden har

emellertid icke visat sig helt tillfredsställande. Dels medger

ordinära tillverkningsmetoder knappast att en

betongkonstruktion förblir osprucken, dels voro använda

isoleringsmedel lika spröda som betong, varför en spricka i

betongen även gick genom isoleringen. Därigenom skapades

för oljan möjlighet till angrepp. Vägarna ur svårigheten

ha följt skilda linjer.

Den ena innebär ett fullständigt brott med gamla

metoder. Själva cisternen omges med ett vattenhölje, som dels

ger en utvändig last, som motverkar oljans tryck, dels

fuktar betongen så, att oljan ej kan angripa. Metoden har

fått stor användning i Sydamerika och i Frankrike. Även

i Sverige ha modifierade typer av dessa cisterner utförts,

dels undervattencisterner för bensinlagring, dels cisterner

av den typ, som enligt uppgifter i pressen projekteras av

Stockholms Hamnstyrelse, och som består av

vattenom-givna cisterner insprängda i berget. Metoden förefaller

mycket tilltalande men går ej att utan specialarrangemang

tillämpa på ovanjordcisterner i vårt klimat. En

konstruktion bestående av två väggar med vatten mellan kräver

uppvärmning på vintern. Mankerar denna fryser

anordningen sönder. Denna risk kan icke tas för en cistern, om

denna icke kan stå under kontinuerlig observation.

Den andra utvecklingsvägen innebär modifikationer av

den ursprungliga typen. Arbetet därmed har

huvudsakligen bedrivits i Förenta Staterna, där under de senaste åren

ca 3 000 cisterner av armerad betong byggts enbart för

flottans räkning. Modifikationerna bestå dels i att

sprickrisken väsentligt reducerats genom att betongen gjorts

förspänd, dels i att sega isoleringsmedel kommit till

användning.

Förspänningen har arrangerats på skilda sätt. Gemensamt

för dem är att så höga stålpåkänningar tillämpats att

kostnaden för merarbetet därav kompenserats. Vidare har

hopfogningen av botten och vägg som regel skett först i

samband med förspänningen, varigenom den ogynnsamma

inverkan av betongens krympning kunnat motverkas. Den

utvändiga förspända armeringen har anordnats så, att vid

full cistern det invändiga oljetrycket precis har uppvägts.

Väsentliga moment i väggarna ha undvikits därigenom

att temperaturen hållits någorlunda konstant. Sålunda

göras cisternerna som regel nergrävda, och oljan värmes ej

så mycket som redan nu sker och senare i än högre grad

kan väntas ske i Sverige. Vid tillämpning på

ovanjordcisterner i länder med vårt klimat skulle framgångssättet

behöva ändras därhän, att cisternerna dels finge en

utvändig värmeisolering, dels förspänningen gjordes så, att

moment med dragning på insidan motverkades. En

utveckling efter dessa linjer kan redan skönjas.

Metoderna för invändig isolering ha tagit och ta

alltjämt stora steg framåt, varvid konsthartser av skilda slag

komma till användning. Frågan inställer sig då naturligt,

huruvida icke kraven på isoleringen kunde sänkas, då

sprickrisken eliminerats, eller huruvida det icke kunde

vara tillräckligt att anbringa en seg isolering och låta

betongkonstruktionen förbli av okomplicerad typ och

slopa värmeisoleringen. Gjorda erfarenheter ge inget

svar, då på tillverkade cisterner samtliga försiktighetsmått

vidtagits.

Det råder ingen tvekan om, att på teknikens nuvarande

ståndpunkt betongcisterner för oljelagring kunna göras

så, att de bli likvärdiga med eller bättre än stålcisterner.

De finnas, som anse, att även sedan plåt blivit

lättillgänglig som tidigare, betongcisterner skola kunna

framgångsrikt tävla med stålcisterner. Till deras nackdel talar dels,

att de icke kunna nedmonteras och flyttas, dels

anläggningskostnaden, som i synnerhet för små enheter blir hög.

Till deras fördel tala minskad brand- och katastrofrisk

och lägre underhållskostnader. Det senare kräver då likväl

som en ofrånkomlig förutsättning, att verkligen de

åtgärder vidtas, som oljans aggressivitet gentemot betongen

påfordrar. Åke Holmberg

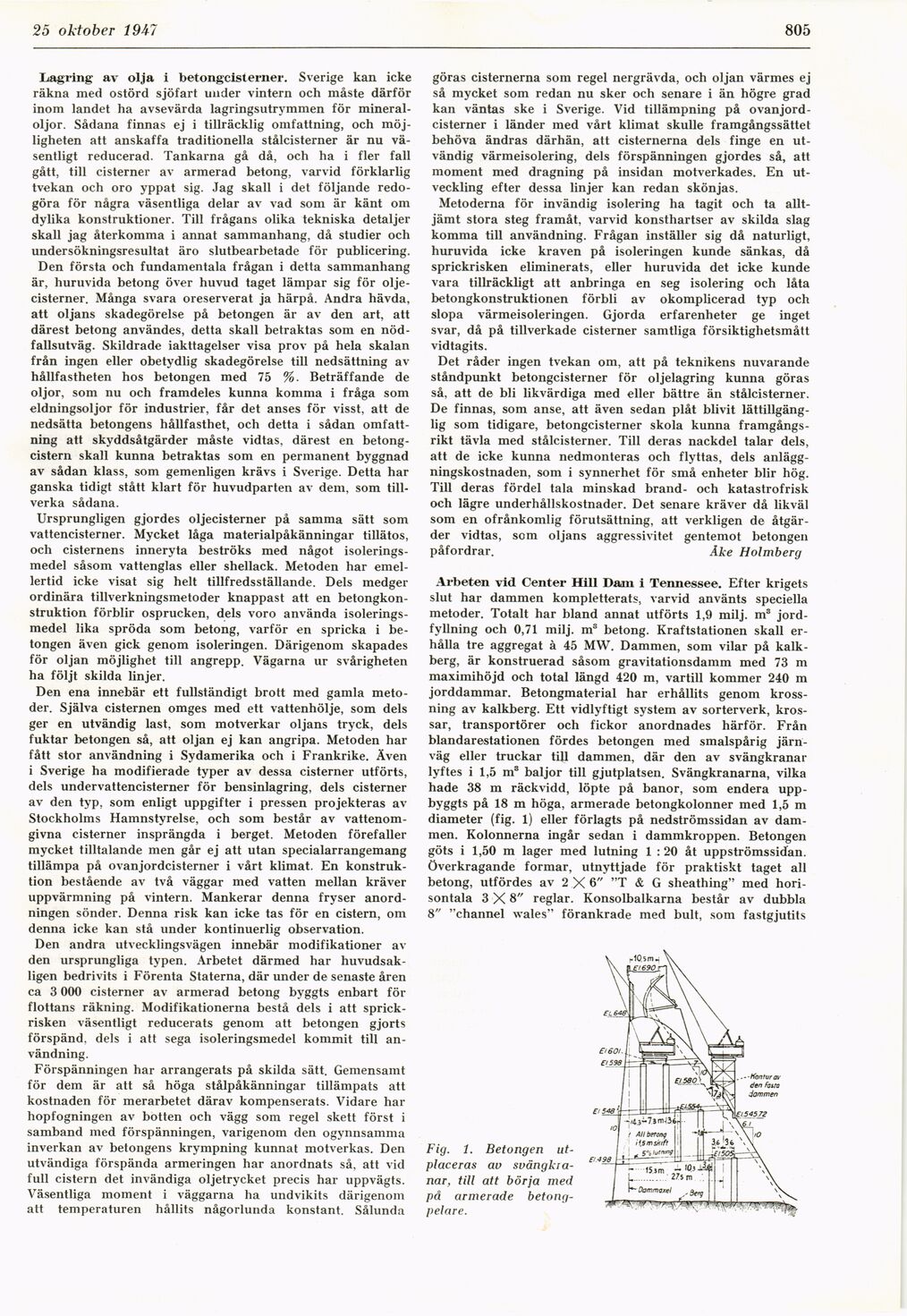

Arbeten vid Center Hill Dam i Tennessee. Efter krigets

slut har dammen kompletterats, varvid använts speciella

metoder. Totalt har bland annat utförts 1,9 milj. m3

jordfyllning och 0,71 milj. m3 betong. Kraftstationen skall

erhålla tre aggregat à 45 MW. Dammen, som vilar på

kalkberg, är konstruerad såsom gravitationsdamm med 73 m

maximihöjd och total längd 420 m, vartill kommer 240 m

jorddammar. Betongmaterial har erhållits genom

krossning av kalkberg. Ett vidlyftigt system av sorterverk,

krossar, transportörer och fickor anordnades härför. Från

blandarestationen fördes betongen med smalspårig

järnväg eller truckar till dammen, där den av svängkranar

lyftes i 1,5 m3 baljor till gjutplatsen. Svängkranarna, vilka

hade 38 m räckvidd, löpte på banor, som endera

uppbyggts på 18 m höga, armerade betongkolonner med 1,5 m

diameter (fig. 1) eller förlagts på nedströmssidan av

dammen. Kolonnerna ingår sedan i dammkroppen. Betongen

göts i 1,50 m lager med lutning 1 : 20 åt uppströmssidän.

överkragande formar, utnyttjade för praktiskt taget all

betong, utfördes av 2 X 6" "T & G sheathing" med

horisontala 3 X 8" reglar. Konsolbalkarna består av dubbla

8" "channel wales" förankrade med bult, som fastgjutits

Fig. 1. Betongen

utplaceras au

svängkranar, till att börja med

på armerade

betongpelare.

<< prev. page << föreg. sida << >> nästa sida >> next page >>