Full resolution (JPEG) - On this page / på denna sida - H. 41. 8 november 1947 - Sprutpressning av konsthartser, av Walter Flander jr

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

8 november 19A7

835

Sprutpressning av konsthartser

Ingenjör Walter Flander jr, Fredrikstad

Med utvecklingen av den termoplastiska

konst-hartsindustrin uppkom behovet av nya

pressningsmetoder, vilka gav möjligheten att effektivt

utnyttja de nya materialens utmärkta

pressningsegenskaper. På grund härav utvecklades under

1930-talet sprutpressningstekniken, vilken då det

gäller pressning av termoplastiska konsthartser

är den i dag mest använda. Många försök har

gjorts att även vid pressning av härdbara

konsthartser utveckla en analog pressningsteknik.

Detta problem var länge olöst men under de

senare åren har i USA utvecklats en metod,

munstycks-pressning ("jet-molding"), som man anser

vara mycket lovande.

Inom sprutpressningstekniken användes

vanligen helautomatiska maskiner, vilka är så

konstruerade att de olika arbetsoperationerna bela

tiden automatiskt övervakas av kontrollorgan. På

detta sätt uppnår man att materialet sedan det

inmatats i maskinen helt automatiskt och under

strängt kontrollerade förhållanden bearbetas fram

till färdig produkt. I princip går processen ut på

att införa materialet i en värmekammare eller

cylinder, varifrån det med tillhjälp av en kolv

pressas ut genom ett uppvärmt munstycke in i

den formgivande matrisen, där materialet kyles

och övergår till fast form. Härefter utstötes den

färdigt pressade produkten ur maskinen. Den

enda efterbearbetning som i allmänhet erfordras

begränsar sig till avlägsnandet av grader och

ingöt. De tryck och temperaturer som vanligen

förekommer vid processen varierar starkt, beroende

av materialet som pressas samt matrisernas

konstruktion, men man kan generellt säga, att

trycket varierar mellan 400 och 2 000 kp/cm" i

presscylindern och temperaturen mellan 150 och 300°G

vid sprutmunstycket.

De fördelar som kan uppnås vid sprutpressning

av termoplastiska konsthartser kan sammanfattas

på följande sätt: lägre matriskostnader än vid

vanlig tryckpressning, emedan färre kaviteter

erfordras i matrisen för samma

produktionskapacitet; avsevärt större produktionskapacitet än någon

annan pressningsmetod för termoplastiska

konsthartser; högre termisk verkningsgrad vid

bearbetningen; mindre skrotmaterial, enär överskott av

material ej förekommer i matriserna; metoden är

mycket användbar där djupa hålrum

förekommer i matrisen; metallinsatser kan på ett för-

621.746.58 : 679.5

delaktigt sätt ytbehandlas med termoplastiskt

konstharts enligt sprutpressningsmetoden.

De viktigaste nackdelar som vidlåder

sprutpressningsmetoden är följande: relativt stora

kapitalinvesteringar i maskinell utrustning; olämplighet

för mindre produktionsserier på grund av dyrbar

maskin- och matrisuppsättning; vid övergången

från ett material till ett annat erfordras dessutom

en noggrann och tidsödande rengöring av

maskinen; automatisk produktion kan ej erhållas då

komplicerade uttagbara kärnor förekommer i

matrisen; kärnorna belastas kraftigt på grund av

det höga presstrycket och måste därför vara

kraftigt fixerade; den snabba kylningen av materialet

i verktyget ger vid grövre materialsektioner

upphov till olikformig krympning och

"flytnings-märken" på produkten.

Sprutpressen

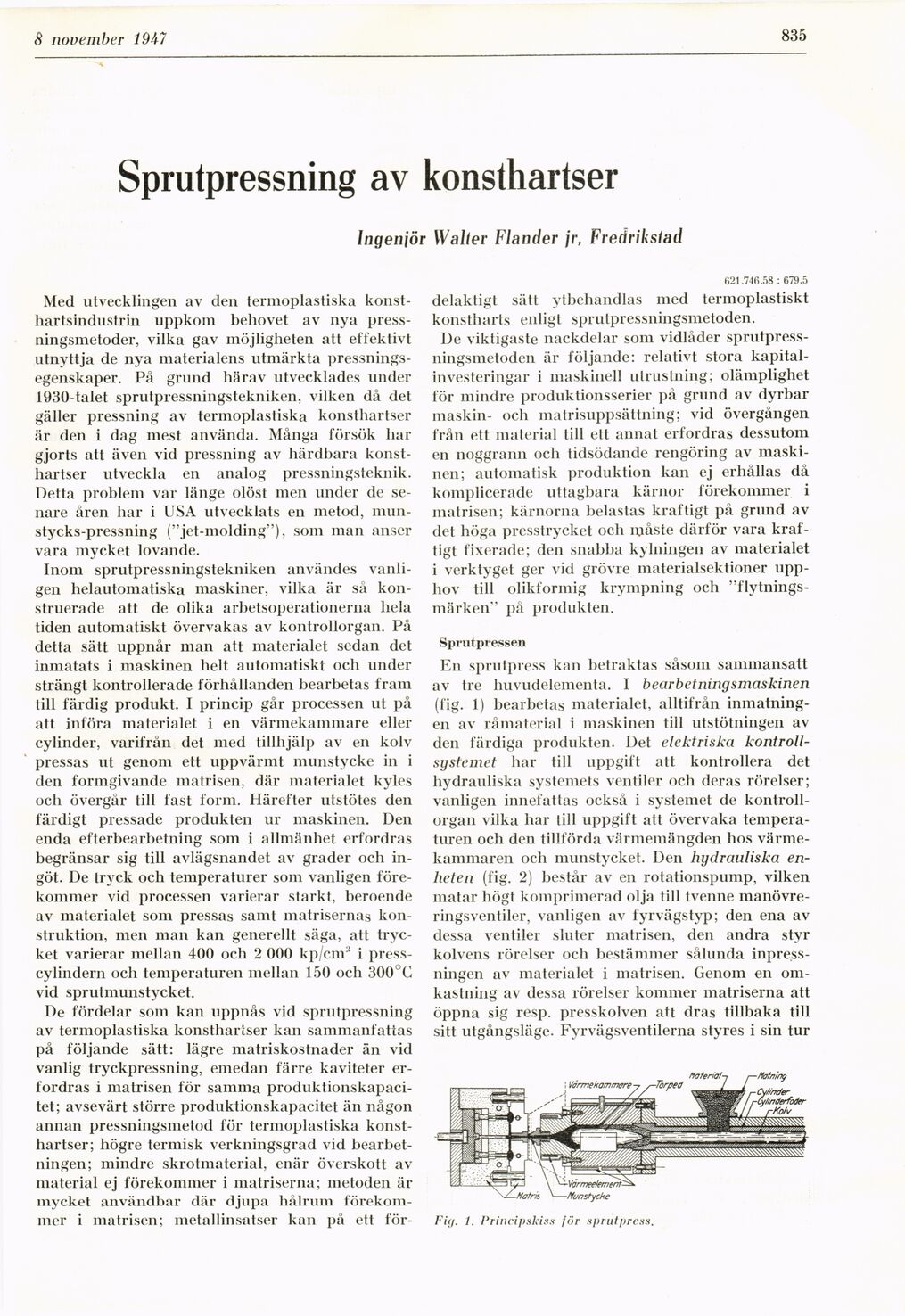

En sprutpress kan betraktas såsom sammansatt

av tre huvudelementa. I bearbetningsmaskinen

(fig. 1) bearbetas materialet, alltifrån

inmatningen av råmaterial i maskinen till utstötningen av

den färdiga produkten. Det elektriska

kontrollsystemet har till uppgift att kontrollera det

hydrauliska systemets ventiler och deras rörelser;

vanligen innefattas också i systemet de

kontrollorgan vilka har till uppgift att övervaka

temperaturen och den tillförda värmemängden hos

värmekammaren och munstycket. Den hydrauliska

enheten (fig. 2) består av en rotationspump, vilken

matar högt komprimerad olja till tvenne

manövreringsventiler, vanligen av fyrvägstyp; den ena av

dessa ventiler sluter matrisen, den andra styr

kolvens rörelser och bestämmer sålunda

inpress-ningen av materialet i matrisen. Genom en

omkastning av dessa rörelser kommer matriserna att

öppna sig resp. presskolven att dras tillbaka till

sitt utgångsläge. Fvrvägsventilerna styres i sin tur

[-—Vàrmee/ement^–Matris-]

{+—Vàrmee/ement^-

-Matris+} ^—Munstycke

Fig. 1. Principskiss för sprutpress.

<< prev. page << föreg. sida << >> nästa sida >> next page >>