Full resolution (JPEG) - On this page / på denna sida - H. 33. 11 september 1948 - Blåsning av plexiglas, av W S - Lättkonstruktioner av aluminium och plaster, av I Göransson

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

11 september 1948

575

Blåsning av plexiglas. Vid tillverkning av föremål av

plexiglas, vilka skall ha goda optiska egenskaper, har man

alltmera börjat använda blåsning som formgivningsmetod,

emedan föremålets vta då icke skadas av några anliggande

verktyg eller formar.

En mycket stor sådan tillverkning, där blåsning användes,

är fabrikationen av förstoringslinser för

televisionsapparater i USA. Det faktum att de flesta

televisionsapparaterna har endast 18 X 18 eller 25 X 25 cm skärmar har gjort

avnjutandet av televisionsprogrammen rätt tröttande för

ögonen. De flesta apparatägarna har därför ansett det vara

värt kostnaden att skaffa en förstoringslins, som placeras

framför skärmen och gör bilden 2—3 gånger större.

Linserna görs av två plexiglasskivor, en plan bakskiva och

en konvex framskiva, med mellanrummet utfyllt av en

klar mineralolja eller annan vätska, som har samma

brytningskoefficient som plexiglaset; framskivan har formen

av en sfärisk kalott med bortskurna kanter, så att

basytan blir rektangulär. I början försökte man forma

framsidan över en aluminiumform, men denna gjorde att

materialet avkyldes ojämnt, varigenom ytan blev bucklig.

Man kom rätt snart till en kombinerad press- och

blåsmetod, som nu är den vanliga i de många fabriker som

tillverkar dylika linser. Framsidorna tillverkas i en

specialpress, fig. 1. Den övre presscylindern manövrerar en

lådformig rektangulär matris, medan den undre cylindern

bär upp en träform, som ser ut ungefär som en låg låda

med hörnen nedslipade, så att sidorna blir högst på

mitten; den nedre pressformen kan tryckas upp genom en

fast ram, på vilken utgångsmaterialet, en uppvärmd

plexi-glasskiva, placeras, då formningen börjar. Matrisen

tryckes därefter ned, så att plattan fixeras mot ramen, och

den nedre formen tryckes upp genom ramen. Härigenom

utformas de vertikala sidorna. Sedan blåses tryckluft upp

genom ett litet hål i den undre formen och den runda

delen får sin form. Denna kontrolleras noggrant av en

fotocell, som stänger av luften, så snart kupan nått full

höjd. Man har kommit underfund med att det är bättre

att icke ha trycket på för länge i ett sträck; man blåser

i stället in luften intermittent och låter den ännu icke

stelnade kupan falla ned något emellan, varvid en bättre

hållfasthet nås. Måttoleranserna är små: mindre än 1 % för

höjden.

Efter blåsningen överdras båda linshalvorna på utsidan

med en vinyllösning för att de ej skall repas under

monteringen. Sedan vinylet torkat, limmas halvorna ihop,

varefter linsen fylles med olja genom ett fyllningshål; de

plana sidoytorna överdras senare med ogenomskinligt

me-tallack. Efter monteringen av fastsättningsskruvar o.d.

dras vinylhinnan av, och linserna förpackas.

Fig. 1. Blåsning av skal

till förstoringslins;

formgivningen är

slutförd och matrisen är

upplyft.

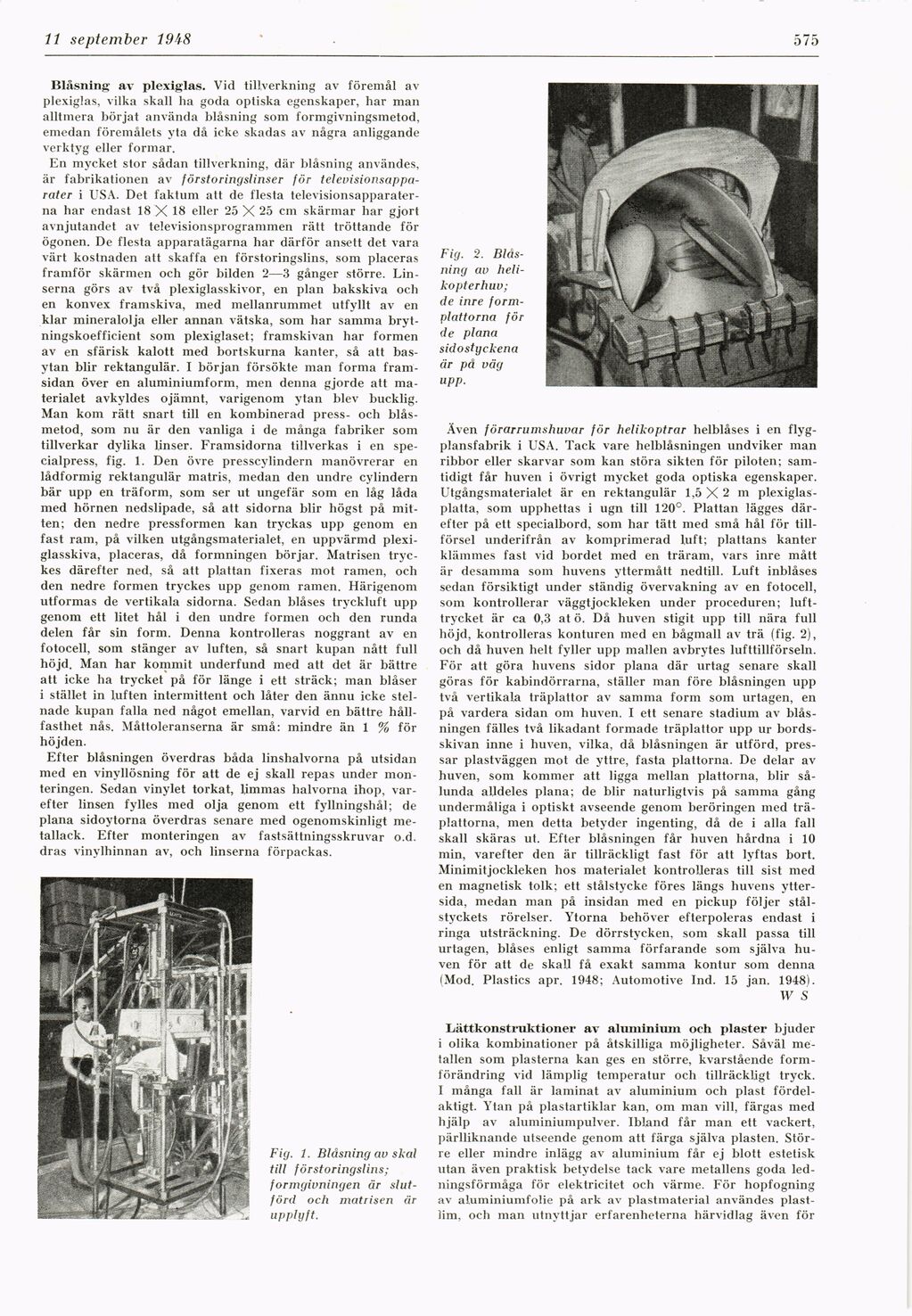

Fig. 2.

Blåsning av

helikopterhuv;

de inre

form-plattorna för

de plana

sidostyckena

är på väg

upp.

Även förarrumshuvar för helikoptrar helblåses i en

flygplansfabrik i USA. Tack vare helblåsningen undviker man

ribbor eller skarvar som kan störa sikten för piloten;

samtidigt får huven i övrigt mycket goda optiska egenskaper.

Utgångsmaterialet är en rektangulär 1,5 X 2 m

plexiglas-platta, som upphettas i ugn till 120°. Plattan lägges

därefter på ett specialbord, som har tätt med små hål för

tillförsel underifrån av komprimerad luft; plattans kanter

klämmes fast vid bordet med en träram, vars inre mått

är desamma som huvens yttermått nedtill. Luft inblåses

sedan försiktigt under ständig övervakning av en fotocell,

som kontrollerar väggtjockleken under proceduren;

lufttrycket är ca 0,3 at ö. Då huven stigit upp till nära full

höjd, kontrolleras konturen med en bågmall av trä (fig. 2),

och då huven helt fyller upp mallen avbrytes lufttillförseln.

För att göra huvens sidor plana där urtag senare skall

göras för kabindörrarna, ställer man före blåsningen upp

två vertikala träplattor av samma form som urtagen, en

på vardera sidan om huven. I ett senare stadium av

blåsningen fälles två likadant formade träplattor upp ur

bordsskivan inne i huven, vilka, då blåsningen är utförd,

pressar plastväggen mot de yttre, fasta plattorna. De delar av

huven, som kommer att ligga mellan plattorna, blir

sålunda alldeles plana; de blir naturligtvis på samma gång

undermåliga i optiskt avseende genom beröringen med

träplattorna, men detta betyder ingenting, då de i alla fall

skall skäras ut. Efter blåsningen får huven hårdna i 10

min, varefter den är tillräckligt fast för att lyftas bort.

Minimitjockleken hos materialet kontrolleras till sist med

en magnetisk tolk; ett stålstycke föres längs huvens

yttersida, medan man på insidan med en pickup följer

stålstyckets rörelser. Ytorna behöver efterpoleras endast i

ringa utsträckning. De dörrstycken, som skall passa till

urtagen, blåses enligt samma förfarande som själva

huven för att de skall få exakt samma kontur som denna

(Mod. Plastics apr. 1948; Automotive Ind. 15 jan. 1948).

W S

Lättkonstruktioner av aluminium och plaster bjuder

i olika kombinationer på åtskilliga möjligheter. Såväl

metallen som plasterna kan ges en större, kvarstående

formförändring vid lämplig temperatur och tillräckligt tryck.

I många fall är laminat av aluminium och plast

fördelaktigt. Ytan på plastartiklar kan, om man vill, färgas med

hjälp av aluminiumpulver. Ibland får man ett vackert,

pärlliknande utseende genom att färga själva plasten.

Större eller mindre inlägg av aluminium får ej blott estetisk

utan även praktisk betydelse tack vare metallens goda

ledningsförmåga för elektricitet och värme. För hopfogning

av aluminiumfolie på ark av plastmaterial användes

plast-lim, och man utnyttjar erfarenheterna härvidlag även för

<< prev. page << föreg. sida << >> nästa sida >> next page >>