Full resolution (JPEG) - On this page / på denna sida - H. 16. 16 april 1949 - Moderna metoder för bränning och släckning av kalk, av N V S Knibbs och B J Gee

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

21 fi

TEKNISK TIDSKRIFT

process. Den består endast i att blanda

kalciumoxid och vatten i rätta proportioner för att de

skola bilda hydroxid, men i praktiken försvåras

processen genom oenhetliga egenskaper hos alla

i marknaden förekommande kalksorter, ty dessa

innehålla föroreningar, obränd kalk osv., och

härtill kommer överhettningsfenomen vid

släckningen. Föroreningar i kalken, t.ex. kiselsyra,

aluminiumoxid och järnoxid, verka nedsättande

på kalciuinoxidens reaktionsförmåga med

vatten, och större partiklar, som innehålla dessa

föroreningar, ha en benägenhet att förbli

ohydra-tiserade. Om dylika ohydratiserade partiklar icke

avskiljas från hydroxiden, erhållas mindre

önskvärda resultat vid användningen, överhettning i

närvaro av vattenånga ger upphov till hårda

kalkstycken, som vanligen äro otillräckligt

hv-dratiserade, i stället för den hydroxid i

pulverform, som i normala fall erhålles. Dessa

omständigheter i förening med att mycket damm alstras

vid processen, varvid även en stor mängd ånga

bortgår, ha framtvingat moderna anläggningar

för processen med mekaniska anordningar för

att kunna bemästra dammproblemet.

Mekanisk släckning av kalk

Den mekaniska hydratiseringens historia

kännetecknades till en början av diskussionen om

fördelarna med satstillverkning eller

kontinuerlig tillverkning, men frågan har sedan länge

avgjorts till fördel för den senare, och

satshydra-torer äro numera i de flesta fall kvarlevor, för

länge sedan mogna för utbyte. De hydratorer,

som mest användas i Amerika, äro Kritzers och

Schaffers, vilka båda typer ha förblivit så gott

som oförändrade under de många år, som de

varit i bruk. Kritzer-typen består av ett antal

horisontella cylindrar, placerade över varandra.

Kalk och vatten inkomma i den översta

cylindern och ledes längs denna av räkor på en

roterande axel. Vid andra ändan faller den ned

i nästa cylinder, vars räkor arbeta åt motsatta

hållet, och så vidare till de följande cylindrarna,

som ofta äro fem eller sex till antalet.

Schaffer-typen har en serie hyllor i en vertikal cylinder

med räkor, som röra 0111 kalken och föra den

från mitten ut till periferin i en cylinder och

tillbaka igen, som i en Herreshoff-ugn. Principen

är densamma för båda maskinerna. Kalk och

vatten blandas och föras långsamt framåt så lång

sträcka, att reaktionen blir fullständig.

Hydroxiden vändes upprepade gånger, så att

vattenöverskottet får möjlighet att avdunsta. Varje

maskins produktion bestämmes därför av den tid,

som kräves att hydratisera den kalk, som

reagerar långsammast.

Knibbs-hgdratorn

Vanlig kalk framställd i schaktugn hydratiserar

ojämnt. Är den något så när välbränd, hydratise-

ras den sålunda delvis snabbt. Kunde denna del

tas ut ur hydratorn och resten lämnas kvar, skulle

den totala produktionen från ett

hydratiserings-kärl av en viss storlek bliva avsevärt större.

Denna deltömning kan utföras i en

Knibbs-hydrator, som uppfunnits i England och där

använts under många år. Reaktionen i denna beror

till stor del på fenomenet i en fluidiserad bädd.

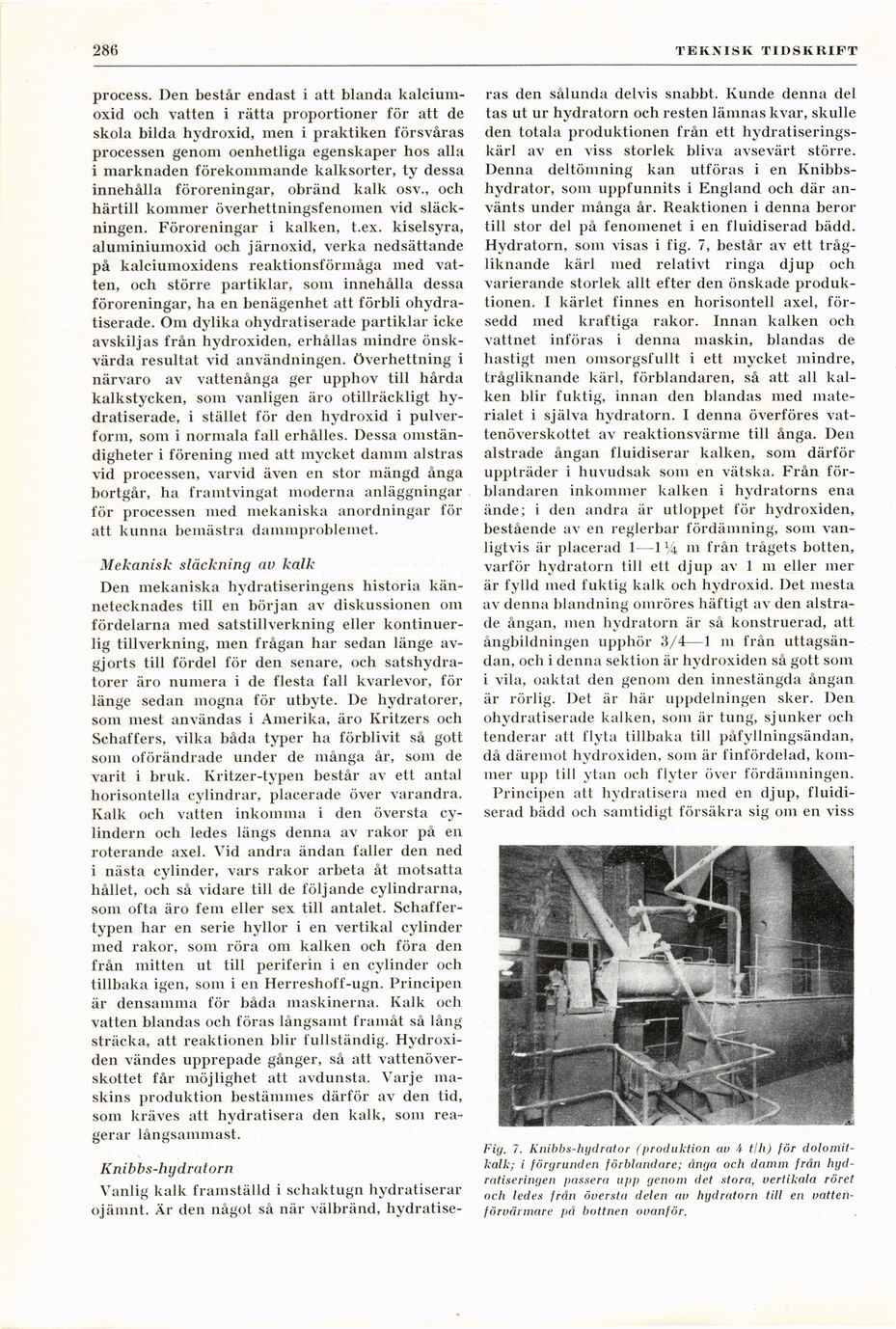

Hydratorn, som visas i fig. 7, består av ett

tråg-liknande kärl med relativt ringa djup och

varierande storlek allt efter den önskade

produktionen. I kärlet finnes en horisontell axel,

försedd med kraftiga räkor. Innan kalken och

vattnet införas i denna maskin, blandas de

hastigt men omsorgsfullt i ett mycket mindre,

trågliknande kärl, förblandaren, så att all

kalken blir fuktig, innan den blandas med

materialet i själva hydratorn. I denna överföres

vattenöverskottet av reaktionsvärme till ånga. Den

alstrade ångan fluidiserar kalken, som därför

uppträder i huvudsak som en vätska. Från

förblandaren inkommer kalken i hydratorns ena

ände; i den andra är utloppet för hydroxiden,

bestående av en reglerbar fördämning, som

vanligtvis är placerad 1—-1 % m från trågets botten,

varför hydratorn till ett djup av 1 m eller mer

är fylld med fuktig kalk och hydroxid. Det mesta

av denna blandning omröres häftigt av den

alstrade ångan, men hydratorn är så konstruerad, att

ångbildningen upphör 3/4—1 ni från

uttagsändan, och i denna sektion är hydroxiden så gott som

i vila, oaktat den genom den innestängda ångan

är rörlig. Det är här uppdelningen sker. Den

ohydratiserade kalken, som är tung, sjunker och

tenderar att flyta tillbaka till påfyllningsändan,

då däremot hydroxiden, som är finfördelad,

kommer upj) till ytan och flyter över fördämningen.

Principen att hydratisera med en djup,

fluidiserad bädd och samtidigt försäkra sig om en viss

Fig. 7. Knibbs-hydrator (produktion av 4 t/h) för

dolomit-kalk; i förgrunden förblandare; ånga och damm från

hgd-ratiseringen passera upp genom det stora, vertikala röret

och ledes från översta delen av hgdratorn till en

vattenförvärmare på bottnen ovanför.

<< prev. page << föreg. sida << >> nästa sida >> next page >>