Full resolution (JPEG) - On this page / på denna sida - H. 42. 18 november 1950 - Olika faktorers inverkan på en bils bensinförbrukning, av EBr - Kontinuerlig rengöring av gjutgods, av sah - Kontinuerligt rörsvetsverk, av Veijo Kokkonen

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

108-4

TEKNISK TIDSKRIFT

måste han bestämma sig vid inköpet. Extra stor

bränsleekonomi erhålles därvid på bekostnad av diverse

fördelar: utrymme, accelerationsförmåga, toppfart etc. I regel

är varje standardbil, som redan sagts, en noggrant

övervägd kompromiss, och varje mekaniskt ingrepp av

bilägaren i konstruktionen kommer att störa denna tekniska

balans och därigenom vara till skada-

Men den enskilde bilägaren kan likväl göra mycket för

att hålla ned bränsleförbrukningen väsentligt: motor och

chassi skall alltid vara i gott mekaniskt skick, vilket även

gäller den elektriska utrustningen. Smörjningen måste

skötas efter föreskrifter, ringtryck dagligen kontrolleras.

Reducerad medelhastighet och jämnast möjliga körsätt

är väsentliga medel att spara bensin (R J Greenshields i

SAE J. mars 1950). EBr

Kontinuerlig rengöring av gjutgods. Fem ton gjutgods

per timme rengöres med hjälp av två man i en

kontinuerlig, 25 m lång anläggning, som används i den amerikanska

bilindustrin.

Det rensade gjutgodset lastas på tråg av stålgjutgods och

föres på ett band genom en ugn, där det

spänningsutglöd-gas vid 650° under lVß h. Därefter doppas gjutgodset i ett

smält saltbad vid 350°C, bestående av 95 %

natrium-hydroxid och 5 ’% natriumnitrid och -nitrat. Gjutgodset

sköljs sedan i ett vattenbad och går därifrån till en 15 %

saltsyrelösning, varefter det åter sköljs i vatten. Sist

doppas gjutgodset i en emulsion av en del olja i tjugo delar

vatten (Foundry aug. 1950). sah

Kontinuerligt rörsvetsverk. Ett nytt svenskt

kontinuerligt rörsvetsverk, byggt av Aseasvets, arbetar med

bandmaterial, vars tjocklek varierar mellan 0,8 och 3,75 mm.

Ytterdiametern på det färdiga röret ligger mellan 12 och

75,5 mm. Det genom svetsning skarvade bandet lindas först

på en bandvinda. Från vindan matas bandet genom en

kantsax, där rätt dimension och rena kanter erhålles

(fig. 1). Härefter går bandet genom ett formverk

bestående av ett antal horisontal- och verfikalvalsstolar och

bockas ihop till ett rörämne.

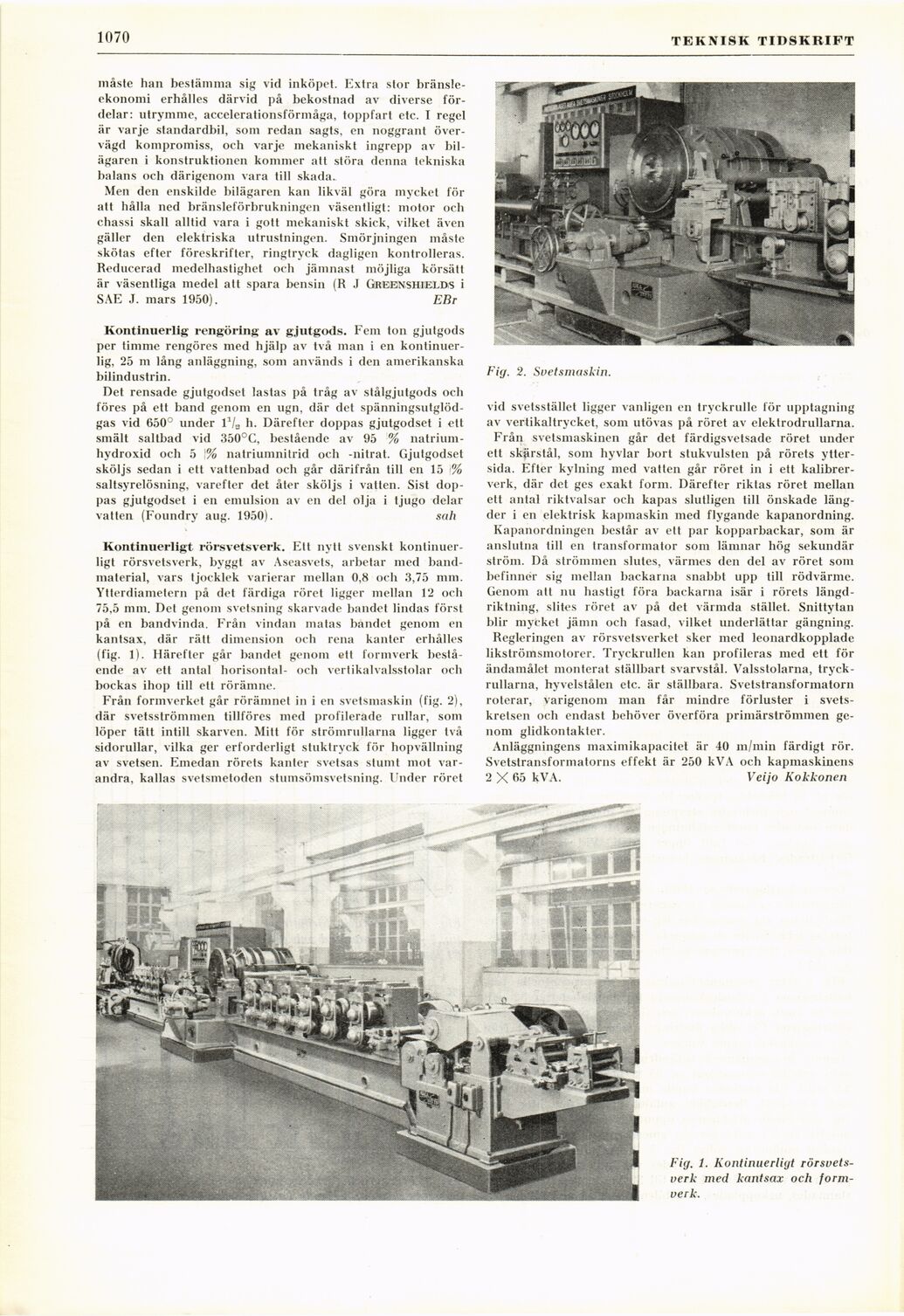

Från formverket går rörämnet in i en svetsmaskin (fig. 2),

där svetsströmmen tillföres med profilerade rullar, som

löper tätt intill skarven. Mitt för strömrullarna ligger två

sidorullar, vilka ger erforderligt stuktryck för hopvällning

av svetsen. Emedan rörets kanter svetsas stumt mot

varandra, kallas svetsmetoden stumsömsvetsning. Under röret

Fig. 2. Svetsmaskin.

vid svetsstället ligger vanligen en tryckrulle för upptagning

av vertikaltrycket, som utövas på röret av elektrodrullarna.

Från svetsmaskinen går det färdigsvetsade röret under

ett skärstål, som hyvlar bort stukvulsten på rörets

yttersida. Efter kylning med vatten går röret in i ett

kalibrer-verk, där det ges exakt form. Därefter riktas röret mellan

ett antal riktvalsar och kapas slutligen till önskade

längder i en elektrisk kapmaskin med flygande kapanordning.

Kapanordningen består av ett par kopparbackar, som är

anslutna till en transformator som lämnar hög sekundär

ström. Då strömmen slutes, värmes den del av röret som

befinner sig mellan backarna snabbt upp till rödvärme.

Genom att nu hastigt föra backarna isär i rörets

längdriktning, slites röret av på det värmda stället. Snittytan

blir mycket jämn och fasad, vilket underlättar gängning.

Regleringen av rörsvetsverket sker med leonardkopplade

likströmsmotorer. Tryckrullen kan profileras med ett för

ändamålet monterat ställbart svarvstål. Valsstolarna,

tryckrullarna, hyvelstålen etc. är ställbara. Svetstransformatorn

roterar, varigenom man får mindre förluster i

svets-kretsen oc.h endast behöver överföra primärströmmen

genom glidkontakter.

Anläggningens maximikapacitet är 40 m/min färdigt rör.

Svetstransformatorns effekt är 250 kVA och kapmaskinens

2 X 65 kVA. Veijo Kokkonen

Fig. 1. Kontinuerligt

rörsvetsverk med kantsax och

form-verk.

<< prev. page << föreg. sida << >> nästa sida >> next page >>