Full resolution (JPEG) - On this page / på denna sida - H. 24. 16 juni 1951 - Nya metoder - Walter-maskineri för drift av ubåtar, av Wll - Förspänd betong för vägbeläggning, av G Lbg - Elkraft ur havsvattnets värme, av Wll - Varmdragning av ihåliga flygpropellerblad, av sah - Metallimpregnerat trä, av SHl

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

16 juni 1951

525

i en gasavskiljare, komprimeras och släppes ut i sjön.

Koldioxiden är löslig i vatten, och på minst 18—20 m

djup får man icke kvar några gasblåsor, som kan röja

ubåten.

Driften av ett Walter-maskineri är mycket dyrbar. Det

erfordras ca 10 gånger så stor vikt ingolin som olja, och

ingolin kostar 60—80 gånger så mycket som brännolja per

kg. Driftkostnaden blev därför ca 1 000 gånger så hög som

vid en ångturbin- eller dieselmotoranläggning (S

Samzelius i T. Sjöväsendet febr. 1951). Wll

Förspänd betong för vägbeläggning. På en tvåfilig

landsväg i Sussex, England, har man utfört en 120 m lång

provsträcka med betongbeläggning, som förspänts på

platsen. Avsikten härmed är att motverka sprickbildning i

beläggningen, minska antalet dilationsfogar och sänka

underhållskostnaderna. Såsom nackdelar framhålles

svårigheten att laga skadade bitar av beläggningen och de mera

komplicerade fogarna vid stora fogavstånd.

Förspänningen skall uppgå till 15 kp/cm2, varav hälften,

sedan förankringarna lossats, skall återstå på grund av

friktionen mot underlaget. Den åstadkommes av tolv 28

mm stållinor, som spännes i rutor med 18,5° vinkel mot

vågriktningen och förankras vid ändpunkterna av

försökssträckan.

Betongtjockleken är 15 cm, vilket enligt erfarenheter från

andra håll visat sig tillräckligt för normal vägbelastning.

Underlaget består av 10 cm slagg, som täcktes av ett tunt

lager sand och belades med vattentätt papper. Det

dräne-rades med 7,5 cm tegelrör. Vid sidorna göts särskilda

betonglister, 15 cm tjocka och 30 cm breda.

Förspänningslinorna hölls fria från betongen genom

plåt-omklädnad. Avståndet mellan linorna var 2,25 m.

Förspänningen utfördes tre veckor efter gjutningen med hjälp av

fyra dubbelverkande domkrafter (Engn. News-Rec. 12 apr.

1951). G Lbg

Elkraft ur havsvattnets värme. I tropikerna är

skillnaden i temperatur mellan vattnet i havsytan och vattnet

på större djup så stor, att man kan tänka sig att utnyttja

havsvattnets värme för alstring av elkraft.

I Abidjan på Afrikas västkust skall man bygga en

experimentanläggning med två maskinenheter på 3 500 kW

vardera. Temperaturfallet från havsytan till 400 m djup är

här ca 20°C under 10 månader, dvs. ca 7 000 h per år.

Vatten från havsytan tillföres anläggningen och får avge

ånga, som driver en turbin och sedan kondenseras med

hjälp av kallt vatten, som pumpas upp från större djup.

För en turbingenerator på 15 000 kW beräknas en

pumpanläggning på 4 000 kW och en luftpump på 1 000 kW,

så att nettoeffekten för denna anläggning skulle bli 10 000

kW. Anläggningskostnaderna beräknas bli av samma

storleksordning som för en vattenkraftanläggning.

De erforderliga vattenmängderna blir stora. För nämnda

15 000 kW anläggning erfordras 40 m8/s varmt ytvatten och

14 mVs kallt vatten. Turbinhjulet skulle få en diameter av

14 m och vid vertikal uppställning skulle

turbinanläggning-en med evaporator och kondensor få en diameter av 36 m

och en höjd av 18 m.

Driftkostnaderna beräknas bli ungefär som för en

vatten-kraftstation, och liksom i en sådan blir det inte någon

kostnad för drivmedlet (Times Rev. Ind. maj 1951). Wll

Varmdragning av ihåliga flygpropellerblad. Enligt en

nyutvecklad amerikansk metod för masstillverkning av

ihåliga flygpropellerblad av kromnickelmolybdenstål

användes varnidragning i stället för svetsning, vilket medför

avsevärda besparingar i material och arbete, samtidigt som

produkten får högre kvalitet på grund av jämnare

kristallstruktur.

Vid tillverkningen utgår man ifrån ett 180 kg ämne (i

stället för tidigare 340 kg plåt) för att få fram en 90 kg

propeller. Ämnet förvärmes i saltbad och pressas i en 5 500 t

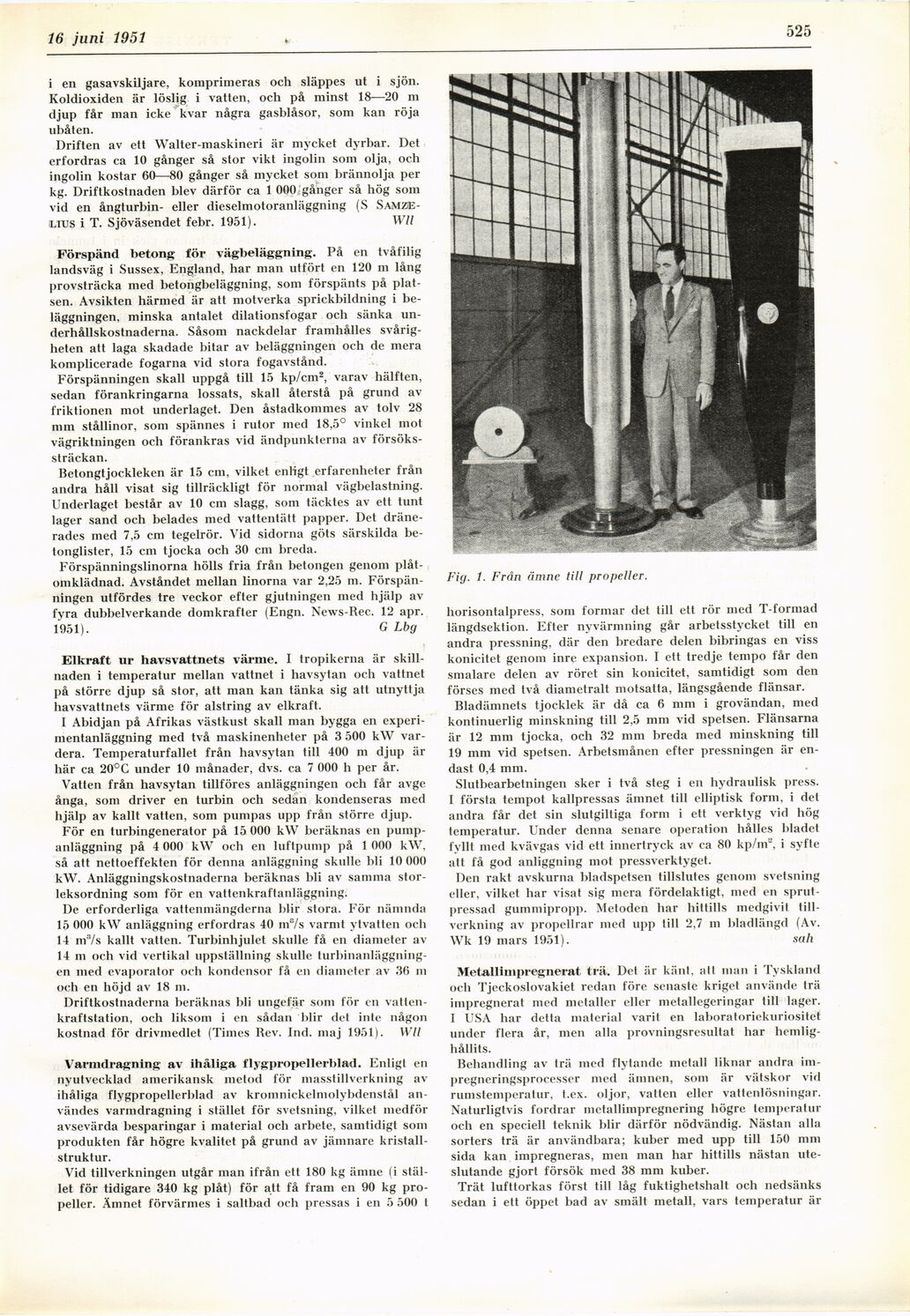

Fig. 1. Från ämne till propeller.

horisontalpress, som formar det till ett rör med T-formad

längdsektion. Efter nyvärmning går arbetsstycket till en

andra pressning, där den bredare delen bibringas en viss

konicitet genom inre expansion. I ett tredje tempo får den

smalare delen av röret sin konicitet, samtidigt som den

förses med två diametralt motsatta, längsgående flänsar.

Bladämnets tjocklek är då ca 6 mm i grovändan, med

kontinuerlig minskning till 2,5 mm vid spetsen. Flänsarna

är 12 mm tjocka, och 32 mm breda med minskning till

19 mm vid spetsen. Arbetsmånen efter pressningen är

endast 0,4 mm.

Slutbearbetningen sker i två steg i en hydraulisk press.

I första tempot kallpressas ämnet till elliptisk form, i det

andra får det sin slutgiltiga form i ett verktyg vid hög

temperatur. Under denna senare operation hålles bladet

fyllt med kvävgas vid ett innertryck av ca 80 kp/ma, i syfte

att få god anliggning mot pressverktyget.

Den rakt avskurna bladspetsen tillslutes genom svetsning

eller, vilket har visat sig mera fördelaktigt, med en

sprut-pressad gummipropp. Metoden har hittills medgivit

tillverkning av propellrar med upp till 2,7 m bladlängd (Av.

Wk 19 mars 1951). sah

Metall i mpregnerat trä. Det iir känt, att man i Tyskland

och Tjeckoslovakiet redan före senaste kriget använde trä

impregnerat med metaller eller metallegeringar till lager.

I USA har detta material varit en laboratoriekuriositet

under flera år, men alla provningsresultat har

hemlighållits.

Behandling av trä med flytande metall liknar andra

im-pregneringsprocesser med ämnen, som är vätskor vid

rumstemperatur, t.ex. oljor, vatten eller vattenlösningar.

Naturligtvis fordrar metallimpregnering högre temperatur

och en speciell teknik blir därför nödvändig. Nästan alla

sorters trä är användbara; kuber med upp till 150 mm

sida kan impregneras, men man har hittills nästan

uteslutande gjort försök med 38 mm kuber.

Trät lufttorkas först till låg fuktighetshalt och nedsänks

sedan i ett öppet bad av smält metall, vars temperatur är

<< prev. page << föreg. sida << >> nästa sida >> next page >>