Full resolution (JPEG) - On this page / på denna sida - H. 44. 2 december 1952 - Andras erfarenheter - Metallkeramiska material, av SHl - Hur spindeln knyter sitt nät, av SHl - Emalj för belysningstekniskt bruk, av G Günther

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

25 november 1952

1033

keramikrör större resistens mot snabba

temperaturväxlingar.

En mycket viktig fråga är också föremålens formgivning.

Många lovande användningar av metallkeramiska material

har inte kunnat realiseras, därför att man givit

arbetsstycken av det nya materialet samma form som de haft

utförda i metall. Orsaken till misslyckandena är vanligen att de

metallkeramiska materialen har vida mindre duktilitet än

metaller. Man har t.ex. kunnat öka hållfastheten hos

gas-turbinskovlar av titankarbid till den trefaldiga genom

några mycket enkla ändringar i konstruktionen.

Metallkeramiska material har vid de flesta temperaturer

mycket mindre drag- än tryckhållfasthet. Det är därför av

vikt att så vitt möjligt konstruera delar av dessa material

så att de utsätts för tryck- i stället för dragpåkänningar. I

Tyskland har man t.ex. en gång utfört en gasturbin med

keramikskovlar i vilken dessa nästan bara utsattes för

tryckpåkänningar. I USA tycks framstegen i konstruktion

vara mindre än vid framställning av metallkeramiska

material (J H WiESTBiROOK i American Ceramic Society Bulletin

juni, juli 1952; Engineers’ Digest juli 1952). SHI

Hur spindeln knyter sitt nät. Spindlar har 2—8,

vanligen sex spinnkörtlar. En sådan har antingen 6—100 små

rör, som ger ytterst fina trådar, eller upp till fem större

rör som ger grövre trådar.

En spindel, tillhörande den familj som bygger vertikala,

hjulformiga nät, börjar med att sträcka en brygga. Vanligen

släpper hon då ut en mycket fin tråd, som hon fäster vid

ett föremål A (fig. 1), och väntar tills vinden fört den över

till ett annat föremål B vid vilket den fastnar. Spindeln

klättrar sedan längs tråden som hon samtidigt rullar upp

och ersätter med en grövre tråd. Därefter återvänder hon

till A med en ny finare tråd (streckad i fig. 1). Sedan hon

fäst den nya tråden i A klättrar hon tillbaka till en punkt

X där hon släpper taget i den grova tråden och faller till

punkt X’. I den vinkelspets, där spindeln nu befinner sig,

fäster hon en tredje tråd och släpper sig längs denna tills

hon finner en fästpunkt Z.

Från X’, som skall bli nätets centrum, drar spindeln en

tråd till C ungefär halvvägs mellan X’ och B, varefter hon

återvänder till D där hon i CX’ fäster en ny tråd. Denna

drar hon till E ungefär halvvägs mellan X’ och A och

spänner den så att en ny Y-formad konstruktion bildas i

den första. Denna procedur upprepas i vinklarna AX’Z

och BX’Z varvid de lösa ändarna fästs i något föremål.

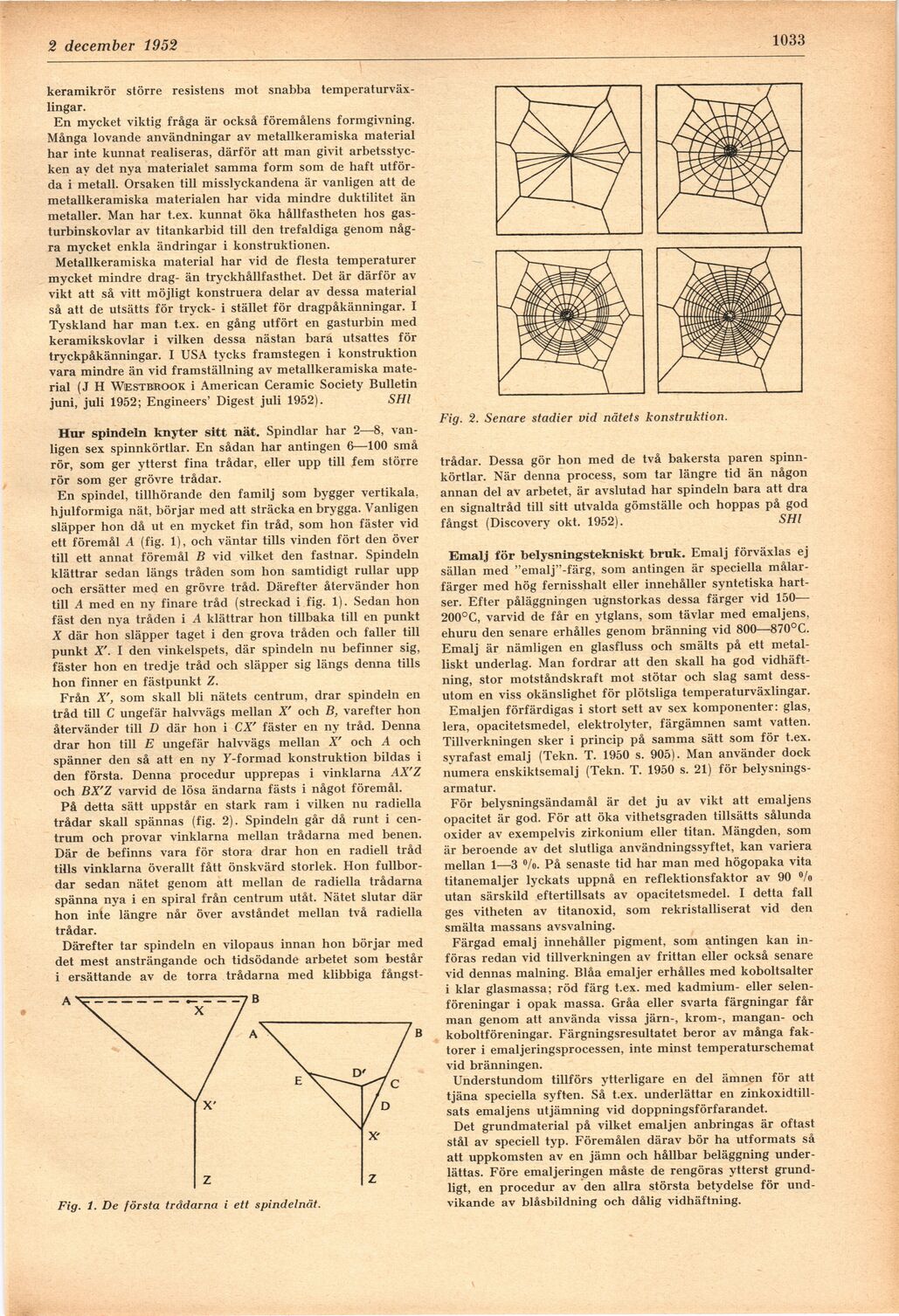

På detta sätt uppstår en stark ram i vilken nu radiella

trådar skall spännas (fig. 2). Spindeln går då runt i

centrum och provar vinklarna mellan trådarna med benen.

Där de befinns vara för stora drar hon en radiell tråd

tills vinklarna överallt fått önskvärd storlek. Hon

fullbordar sedan nätet genom att mellan de radiella trådarna

spänna nya i en spiral från centrum utåt. Nätet slutar där

hon inte längre når över avståndet mellan två radiella

trådar.

Därefter tar spindeln en vilopaus innan hon börjar med

det mest ansträngande och tidsödande arbetet som består

i ersättande av de torra trådarna med klibbiga fångst-

Fig. 2. Senare stadier vid nätets konstruktion.

trådar. Dessa gör hon med de två bakersta paren

spinnkörtlar. När denna process, som tar längre tid än någon

annan del av arbetet, är avslutad har spindeln bara att dra

en signaltråd till sitt utvalda gömställe och hoppas på god

fångst (Discovery okt. 1952). SHI

Emalj för belysningstekniskt bruk. Emalj förväxlas ej

sällan med "emalj"-färg, som antingen är speciella

målarfärger med hög fernisshalt eller innehåller syntetiska

hartser. Efter påläggningen ugnstorkas dessa färger vid 150—

200°C, varvid de får en ytglans, som tävlar med emaljens,

ehuru den senare erhålles genom bränning vid 800—870°C.

Emalj är nämligen en glasfluss och smälts på ett

metalliskt underlag. Man fordrar att den skall ha god

vidhäftning, stor motståndskraft mot stötar och slag samt

dessutom en viss okänslighet för plötsliga temperaturväxlingar.

Emaljen förfärdigas i stort sett av sex komponenter: glas,

lera, opacitetsmedel, elektrolyter, färgämnen samt vatten.

Tillverkningen sker i princip på samma sätt som för t.ex.

syrafast emalj (Tekn. T. 1950 s. 905). Man använder dock

numera enskiktsemalj (Tekn. T. 1950 s. 21) för

belysningsarmatur.

För belysningsändamål är det ju av vikt att emaljens

opacitet är god. För att öka vithetsgraden tillsätts sålunda

oxider av exempelvis zirkonium eller titan. Mängden, som

är beroende av det slutliga användningssyftet, kan variera

mellan 1—3 °/o. På senaste tid har man med högopaka vita

titanemaljer lyckats uppnå en reflektionsfaktor av 90 %

utan särskild eftertillsats av opacitetsmedel. I detta fall

ges vitheten av titanoxid, som rekristalliserat vid den

smälta massans avsvalning.

Färgad emalj innehåller pigment, som antingen kan

införas redan vid tillverkningen av frittan eller också senare

vid dennas målning. Blåa emaljer erhålles med koboltsalter

i klar glasmassa; röd färg t.ex. med kadmium- eller

selenföreningar i opak massa. Gråa eller svarta färgningar får

man genom att använda vissa järn-, krom-, mangan- och

koboltföreningar. Färgningsresultatet beror av många

faktorer i emaljeringsprocessen, inte minst temperaturschemat

vid bränningen.

Understundom tillförs ytterligare en del ämnen för att

tjäna speciella syften. Så t.ex. underlättar en

zinkoxidtillsats emaljens utjämning vid doppningsförfarandet.

Det grundmaterial på vilket emaljen anbringas är oftast

stål av speciell typ. Föremålen därav bör ha utformats så

att uppkomsten av en jämn och hållbar beläggning

underlättas. Före emaljeringen måste de rengöras ytterst

grundligt, en procedur av den allra största betydelse för

undvikande av blåsbildning och dålig vidhäftning.

Fig. 1. De första trådarna i ett spindelnät.

<< prev. page << föreg. sida << >> nästa sida >> next page >>