Full resolution (JPEG) - On this page / på denna sida - H. 37. 13 oktober 1953 - Industriell separering av kolväten genom adsorption, av Kåre Hannerz

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

758

TEKNISK TIDSKRIFT

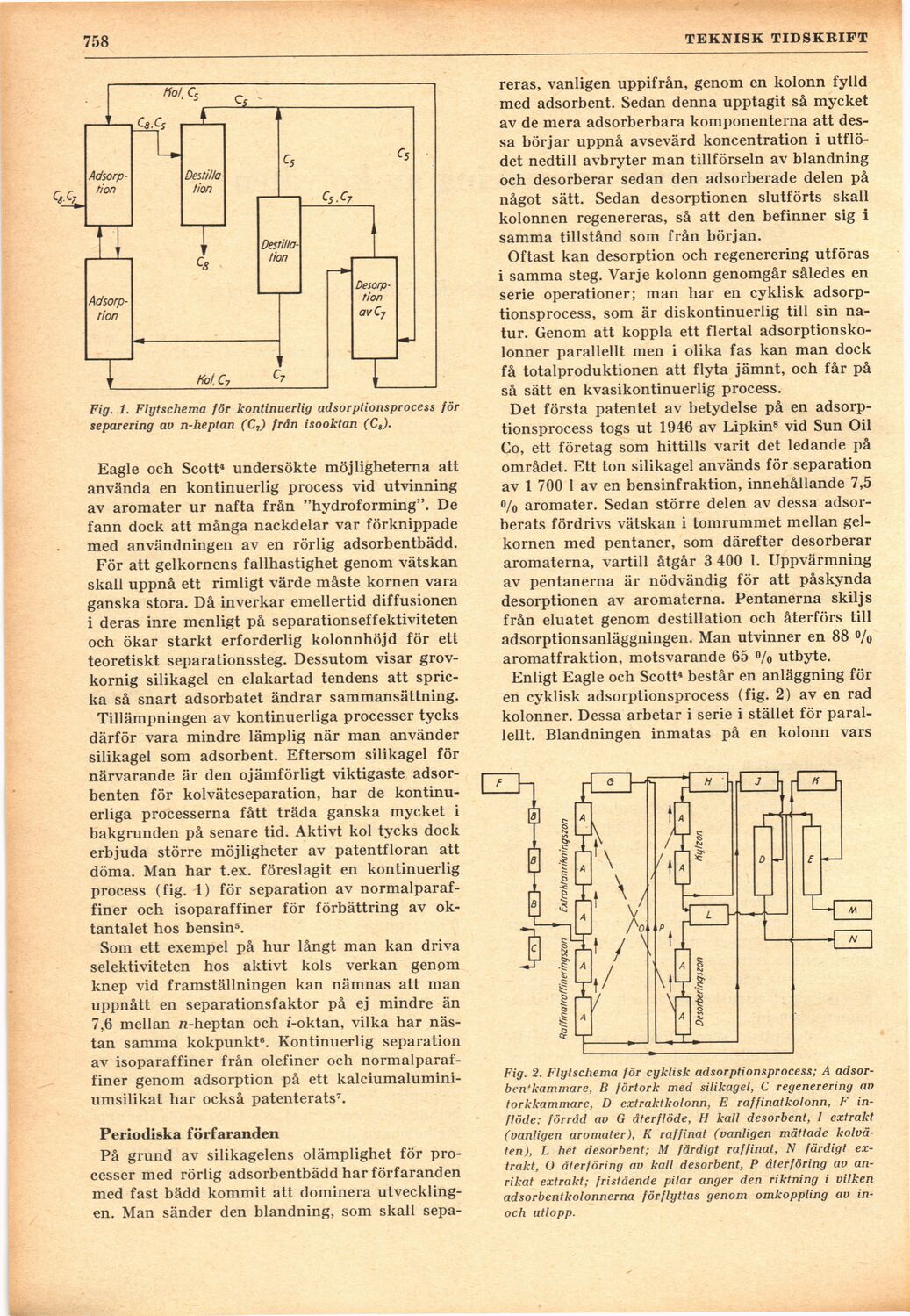

Fig. 1. Flytschema för kontinuerlig adsorptionsprocess för

separering av n-heptan (C,) från isooktan (Cs).

Eagle och Scott4 undersökte möjligheterna att

använda en kontinuerlig process vid utvinning

av aromater ur nafta från "hydroforming". De

fann dock att många nackdelar var förknippade

med användningen av en rörlig adsorbentbädd.

För att gelkornens fallhastighet genom vätskan

skall uppnå ett rimligt värde måste kornen vara

ganska stora. Då inverkar emellertid diffusionen

i deras inre menligt på separationseffektiviteten

och ökar starkt erforderlig kolonnhöjd för ett

teoretiskt separationssteg. Dessutom visar

grovkornig silikagel en elakartad tendens att

spricka så snart adsorbatet ändrar sammansättning.

Tillämpningen av kontinuerliga processer tycks

därför vara mindre lämplig när man använder

silikagel som adsorbent. Eftersom silikagel för

närvarande är den ojämförligt viktigaste

adsor-benten för kolväteseparation, har de

kontinuerliga processerna fått träda ganska mycket i

bakgrunden på senare tid. Aktivt kol tycks dock

erbjuda större möjligheter av patentfloran att

döma. Man har t.ex. föreslagit en kontinuerlig

process (fig. 1) för separation av

normalparaffiner och isoparaffiner för förbättring av

oktantalet hos bensin5.

Som ett exempel på hur långt man kan driva

selektiviteten hos aktivt kols verkan genom

knep vid framställningen kan nämnas att man

uppnått en separationsfaktor på ej mindre än

7,6 mellan n-heptan och i-oktan, vilka har

nästan samma kokpunkt6. Kontinuerlig separation

av isoparaffiner från olefiner och

normalparaffiner genom adsorption på ett

kalciumalumini-umsilikat har också patenterats7.

Periodiska förfaranden

På grund av silikagelens olämplighet för

processer med rörlig adsorbentbädd har förfaranden

med fast bädd kommit att dominera

utvecklingen. Man sänder den blandning, som skall sepa-

reras, vanligen uppifrån, genom en kolonn fylld

med adsorbent. Sedan denna upptagit så mycket

av de mera adsorberbara komponenterna att

dessa börjar uppnå avsevärd koncentration i

utflödet nedtill avbryter man tillförseln av blandning

och desorberar sedan den adsorberade delen på

något sätt. Sedan desorptionen slutförts skall

kolonnen regenereras, så att den befinner sig i

samma tillstånd som från början.

Oftast kan desorption och regenerering utföras

i samma steg. Varje kolonn genomgår således en

serie operationer; man har en cyklisk

adsorptionsprocess, som är diskontinuerlig till sin

natur. Genom att koppla ett flertal

adsorptionsko-lonner parallellt men i olika fas kan man dock

få totalproduktionen att flyta jämnt, och får på

så sätt en kvasikontinuerlig process.

Det första patentet av betydelse på en

adsorptionsprocess togs ut 1946 av Lipkin8 vid Sun Oil

Co, ett företag som hittills varit det ledande på

området. Ett ton silikagel används för separation

av 1 700 1 av en bensinfraktion, innehållande 7,5

o/o aromater. Sedan större delen av dessa

adsor-berats fördrivs vätskan i tomrummet mellan

gel-kornen med pentaner, som därefter desorberar

aromaterna, vartill åtgår 3 400 1. Uppvärmning

av pentanerna är nödvändig för att påskynda

desorptionen av aromaterna. Pentanerna skiljs

från eluatet genom destillation och återförs till

adsorptionsanläggningen. Man utvinner en 88 %

aromatfraktion, motsvarande 65 % utbyte.

Enligt Eagle och Scott4 består en anläggning för

en cyklisk adsorptionsprocess (fig. 2) av en rad

kolonner. Dessa arbetar i serie i stället för

parallellt. Blandningen inmatas på en kolonn vars

Fig. 2. Flytschema för cyklisk adsorptionsprocess; A

adsor-ben’kammare, B förtork med silikagel, C regenerering av

torkkammare, D extraktkolonn, E raffinatkolonn, F

inflöde; förråd av G återflöde, H kall desorbent, l extrakt

(vanligen aromater), K raffinat (vanligen mättade

kolväten), L het desorbent; M färdigt raffinat, N färdigt

extrakt, O återföring av kall desorbent, P återföring av

anrikat extrakt; fristående pilar anger den riktning i vilken

adsorbentkolonnerna förflyttas genom omkoppling av

in-och utlopp.

<< prev. page << föreg. sida << >> nästa sida >> next page >>