Full resolution (JPEG) - On this page / på denna sida - H. 42. 15 november 1955 - Andras erfarenheter - Polyvinylformalfiber, av SHl - Ugn för vakuumsmältning av metaller, av SHl - Förkromning av magnesiumgjuten, av SHl

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

956

TEKNISK TIDSKRIFT

Japan genom acetalisering av alkoholgrupperna med

formaldehyd. Fibern förblir emellertid utpräglat hydrofil och

kan absorbera ca 30 °/o vatten. I detta hänseende är den

unik bland syntetfibrerna. Vinylon-plagg sägs vara lika

behagliga att bära närmast kroppen som bomull.

Våtstrykning av Vinylon-tyger är dock alltjämt ett problem trots

att man nu kan framställa en fiber som i vått tillstånd tål

115—120°C.

Utgångsmaterialen för Vinylon är acetylen och ättiksyra

som bringas att reagera till vinylacetat vid en

zinkacetat-katalysator. Som biprodukt fås acetaldehyd som oxideras

till ättiksyra. Vinylacetatet polymeriseras kontinuerligt i

metanollösning med en peroxid som initiator.

Polyvinyl-acetatet förtvålas med natriumhydroxid, alltjämt i

metanollösning. Härvid faller polyvinylalkohol ut; den

från-filtreras, tvättas med metanol och torkas.

Filtratets beståndsdelar, metanol, metylacetat och

natriumacetat separeras genom destillation, metylacetatet

förtvålas och natriumacetatet sönderdelas med svavelsyra,

varvid metanol och ättiksyra återvinns. Av natriumacetatet

kan man också framställa ättiksyra och natriumhydroxid

genom elektrolys. Natriumsulfatet kan utnyttjas vid fiberns

spinning och efterbehandling.

Som spinnbad används nämligen en natriumsulfatlösning

i vilken polyvinylalkoholen koagulerar. Fibern görs sedan

vattenolöslig genom behandling i ett bad, innehållande

formaldehyd, svavelsyra och natriumsulfat (Chemical

En-gineering jan. 1955 s. 108—110). SHl

Ugn för vakuiunsmältning av metaller. Metaller med

hög renhet framställs nu i många länder genom

vakuumsmältning (Tekn. T. 1949 s. 299, 1952 s. 1 052). I USA

tillverkas sålunda rent järn, järn-nickel-koboltlegeringar,

kopparplåt, kullagerstål och andra metaller genom

vakuumsmältning. En amerikansk anläggning producerar ca 600

t/år koppar och 180 t/år stål.

En schweizisk anläggning (fig. 1) för ca 300 t/år stål vid

kontinuerlig drift består av en vattenkyld

vakuumkammare i vilken står en tippbar, induktiönsupphettad degel.

Denna kan lätt bytas ut eller kan formas och brännas i

ugnen. Då anläggningen är avsedd för kommersiell

tillverkning av ett stort antal olika legeringar, har

charge-ringen gjorts mycket anpassningsbar.

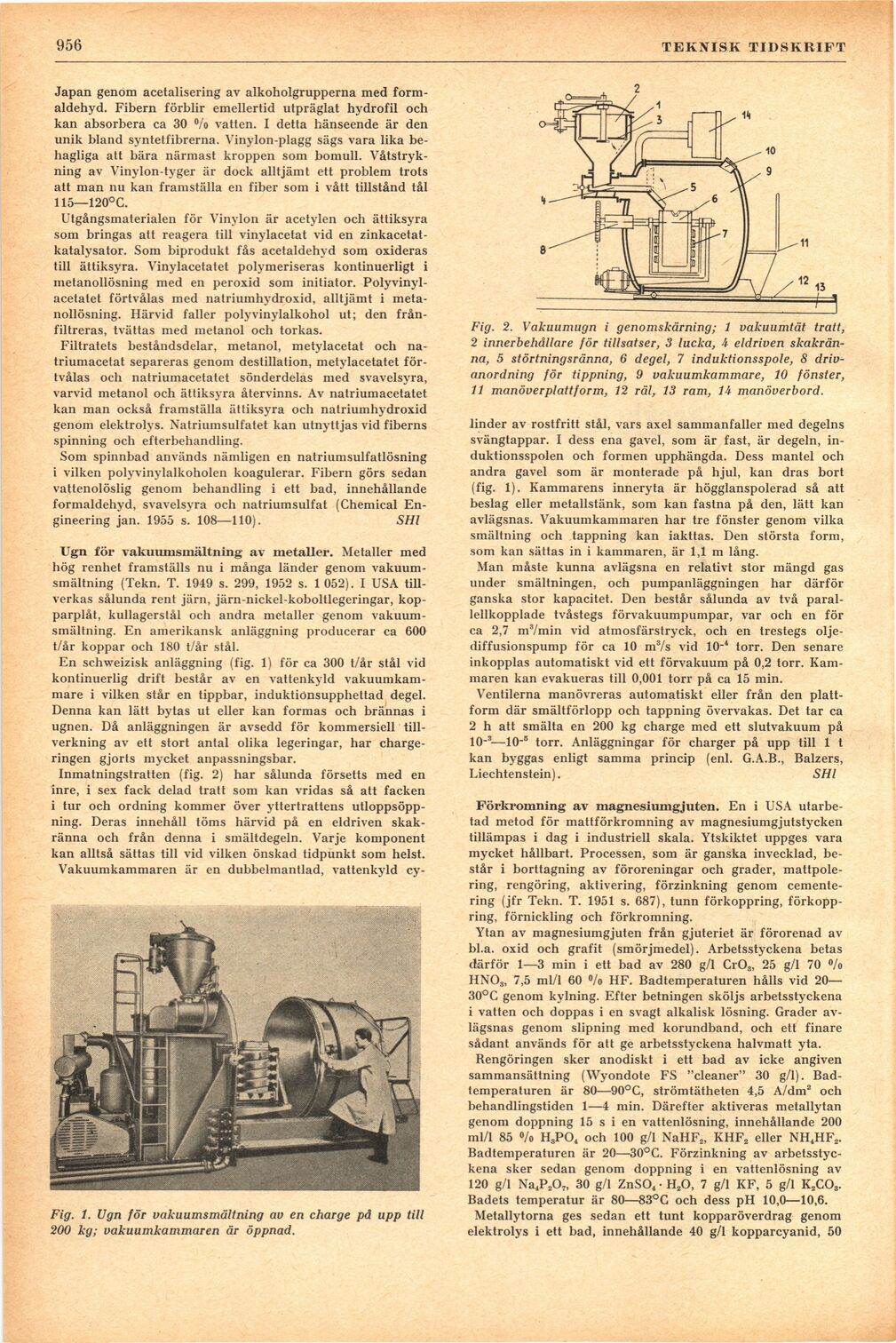

Inmatningstratten (fig. 2) har sålunda försetts med en

inre, i sex fack delad tratt som kan vridas så att facken

i tur och ordning kommer över yttertrattens

utloppsöppning. Deras innehåll töms härvid på en eldriven

skakränna och från denna i smältdegeln. Varje komponent

kan alltså sättas till vid vilken önskad tidpunkt som helst.

Vakuumkammaren är en dubbelmantlad, vattenkyld cy-

Fig. 1. Ugn för vakuumsmältning av en charge på upp till

200 kg; vakuumkammaren år öppnad.

Fig. 2. Vakuumugn i genomskärning; 1 vakuumtät tratt,

2 innerbehållare för tillsatser, 3 lucka, 4 eldriven

skakränna, 5 störtningsränna, 6 degel, 7 induktionsspole, 8

drivanordning för tippning, 9 vakuumkammare, 10 fönster,

11 manöver platt form, 12 räl, 13 ram, 14 manöverbord.

linder av rostfritt stål, vars axel sammanfaller med degelns

svängtappar. I dess ena gavel, som är fast, är degeln,

induktionsspolen och formen upphängda. Dess mantel och

andra gavel som är monterade på hjul, kan dras bort

(fig. 1). Kammarens inneryta är högglanspolerad så att

beslag eller metallstänk, som kan fastna på den, lätt kan

avlägsnas. Vakuumkammaren har tre fönster genom vilka

smältning och tappning kan iakttas. Den största form,

som kan sättas in i kammaren, är 1,1 m lång.

Man måste kunna avlägsna en relativt stor mängd gas

under smältningen, och pumpanläggningen har därför

ganska stor kapacitet. Den består sålunda av två

parallellkopplade tvåstegs förvakuumpumpar, var och en för

ca 2,7 m3/min vid atmosfärstryck, och en trestegs

olje-diffusionspump för ca 10 m3/s vid 10"4 torr. Den senare

inkopplas automatiskt vid ett förvakuum på 0,2 torr.

Kammaren kan evakueras till 0,001 torr på ca 15 min.

Ventilerna manövreras automatiskt eller från den

plattform där smältförlopp och tappning övervakas. Det tar ca

2 h att smälta en 200 kg charge med ett slutvakuum på

10-3—10-5 torr. Anläggningar för charger på upp till 1 t

kan byggas enligt samma princip (enl. G.A.B., Balzers,

Liechtenstein). SHl

Förkromning av magnesiumgjuten. En i USA

utarbetad metod för mattförkromning av magnesiumgjutstycken

tillämpas i dag i industriell skala. Ytskiktet uppges vara

mycket hållbart. Processen, som är ganska invecklad,

består i borttagning av föroreningar och grader,

mattpole-ring, rengöring, aktivering, förzinkning genom

cementering (jfr Tekn. T. 1951 s. 687), tunn förkoppring,

förkoppring, förnickling och förkromning.

Ytan av magnesiumgjuten från gjuteriet är förorenad av

bl.a. oxid och grafit (smörjmedel). Arbetsstyckena betas

därför 1—3 min i ett bad av 280 g/1 Cr03, 25 g/1 70 °/o

HNOs, 7,5 ml/1 60 °/o HF. Badtemperaturen hålls vid 20—

30°C genom kylning. Efter betningen sköljs arbetsstyckena

i vatten och doppas i en svagt alkalisk lösning. Grader

avlägsnas genom slipning med korundband, och ett finare

sådant används för att ge arbetsstyckena halvmatt yta.

Rengöringen sker anodiskt i ett bad av icke angiven

sammansättning (Wyondote FS "cleaner" 30 g/1).

Badtemperaturen är 80—90°C, strömtätheten 4,5 A/dm2 och

behandlingstiden 1—4 min. Därefter aktiveras metallytan

genom doppning 15 s i en vattenlösning, innehållande 200

ml/1 85 °/o H3P04 och 100 g/1 NaHF2, KHF2 eller NH4HF2.

Badtemperaturen är 20—30°C. Förzinkning av

arbetsstyckena sker sedan genom doppning i en vattenlösning av

120 g/1 Na4P20T, 30 g/1 ZnS04 • H20, 7 g/1 KF, 5 g/1 K2C03.

Badets temperatur är 80—83°C och dess pH 10,0—10,6.

Metallytorna ges sedan ett tunt kopparöverdrag genom

elektrolys i ett bad, innehållande 40 g/1 kopparcyanid, 50

<< prev. page << föreg. sida << >> nästa sida >> next page >>