Full resolution (JPEG) - On this page / på denna sida - H. 15. 10 april 1956 - Nya material - Keramiska material i flygplan, av SHl - »Rörplåt», av SHl

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

340

TEKNISK TIDSKRIFT

Keramiska material i flygplan. Vid en fart

motsvarande machtalet 2,0, dvs. vid dubbla ljudhastigheten, får

ett flygplans ytskikt en temperatur på ca 230°C. Vid

machtalet 3,0 blir denna 430°C och vid machtalet 4,0

820°C. Skaltemperaturer på 230—130°C eller kanske mer

kan komma att uppnås för framtidens flygplan.

Aluminiums hållfasthet börjar avta snabbt vid 150°C och

metallen kan därför inte användas vid mer än 200°C.

Ti-tanlegeringar verkar lovande för användning vid upp till

430 eller 480°C. Vissa låglegerade, höghållfasta stål kan

dock konkurrera inom detta temperaturområde och tål upp

till 540°C. över denna temperatur kan höglegerade stål

användas, men över 650°C duger bara superlegeringar.

Ytbeläggningar av keramiskt material är värmeresistenta

och korrosionsskyddande och tycks därför vara lovande

som skydd för vissa legeringar. Vid relativt låg temperatur

(upp till 430°C) behöver bara låglegerat stål och möjligen

några av de höglegerade skyddas mot korrosion;

titanlege-ringar har lika gott korrosionsmotstånd som rostfritt stål,

och aluminium kommer inte i fråga som

konstruktionsmaterial.

I dessa fall synes några av de på senare tid utvecklade

emaljer, som kan brännas vid låg temperatur, lämpliga

som ytbeläggning (Tekn. T. 1951 s. 753, 1954 s. 1034, 1955

s. 244). Då de flesta av de ifrågakommande legeringarna

måste värmebehandlas, skall emaljens bränning kunna

kombineras med värmebehandlingen. Kanske kommer

sådana nya metoder som flamsprutning att kunna ge goda

resultat. Lyckligtvis behöver man inte ställa särskilt stora

fordringar på beläggningens kemiska beständighet, men

den måste vara ganska tunn, tåla upp till 430°C och hålla

i 5—10 år.

Man kommer emellertid att behöva även beläggningar

som skyddar mot gasers korrosion vid 700—820°C som

kan uppnås i närheten av motorerna. I sådana fall kan

man använda rostfritt stål, som inte behöver skydd,

låglegerat stål, om det kan skyddas mot syre, och

titanlege-ringar, om de kan skyddas mot syre och kväve.

Preliminära undersökningar tycks visa att keramiska

beläggningar kan användas för titanlegeringar vid 700—820°C,

men mycket utvecklingsarbete återstår.

Hittills tillverkade titanlegeringar kan inte användas till

bärande konstruktioner vid så hög temperatur, men deras

utveckling har bara börjat, och man kan därför vänta att

det i framtiden skall komma legeringar som kan användas

som konstruktionsmaterial vid 540°C. Det kan t.o.m.

hända att nya legeringar har tillfredsställande hållfasthet :

viktförhållande vid 820°C eller mera.

Vissa keramiska beläggningar kan komma att användas

som nötningsskydd vid hög temperatur. Den för

närvarande använda hårdförkromningen kommer att bli

otillfredsställande därför att dess hårdhet avtar med stigande

temperatur. Tänkbara beläggningar är flamsprutade oxidskikt,

konventionella nötningshållfasta porslinsemaljer, eldfasta

keramiska material och kerametaller anbringade som

emalj eller genom flamsprutning.

Värmeisolation kan komma att utföras med keramiska

material som lätt kan anbringas på delar med mera

komplicerad form. I dag använda isoleringsmaterial, t.ex.

glasfiber, lindas på utrustningen, och det sätt varpå de hålls

kvar är inte alltid tillfredsställande. Det är därför

synnerligen önskvärt att man får ett isoleringsmaterial som

kan anbringas i rätt mängd och som har så god adhesion

till underlaget att det inte förstörs vid stark vibration.

Märken i hundratal målas nu åtminstone på större

flygplan eller består av små målade plåtar som nitas fast.

Färgen tål inte hög temperatur, men emalj är även i detta

fall tillfredsställande då den kan väljas så att den tål den

aktuella temperaturen. Man kan härvid göra märkena på

plåtar, en metod som redan använts med framgång på

några flygplan. Emaljen kan även överföras direkt på den

del som skall märkas och brännas med låga. Ett tredje

tänkbart sätt är flamsprutning genom stencil.

Bindemedel av emaljer i stället för de nu använda

organiska limmen, vilka inte tål hög temperatur, har provats

varvid lovande resultat uppnåtts. Det ligger visserligen

närmast till hands att utnyttja hårdlödning, men härvid

fordras en lödtemperatur på 1 000—1 100°C, vilket leder

till svårlösta problem bl.a. genom att stora ugnar med

skyddsatmosfär och komplicerade jiggar behövs. Man tror

att olägenheten med de keramiska materialens sprödhet

skall uppvägas av fördelen att de fordrar lägre temperatur

och mindre noggrann reglering av atmosfären (V M

Sterky i Flight 20 jan. 1956 s. 91). SHl

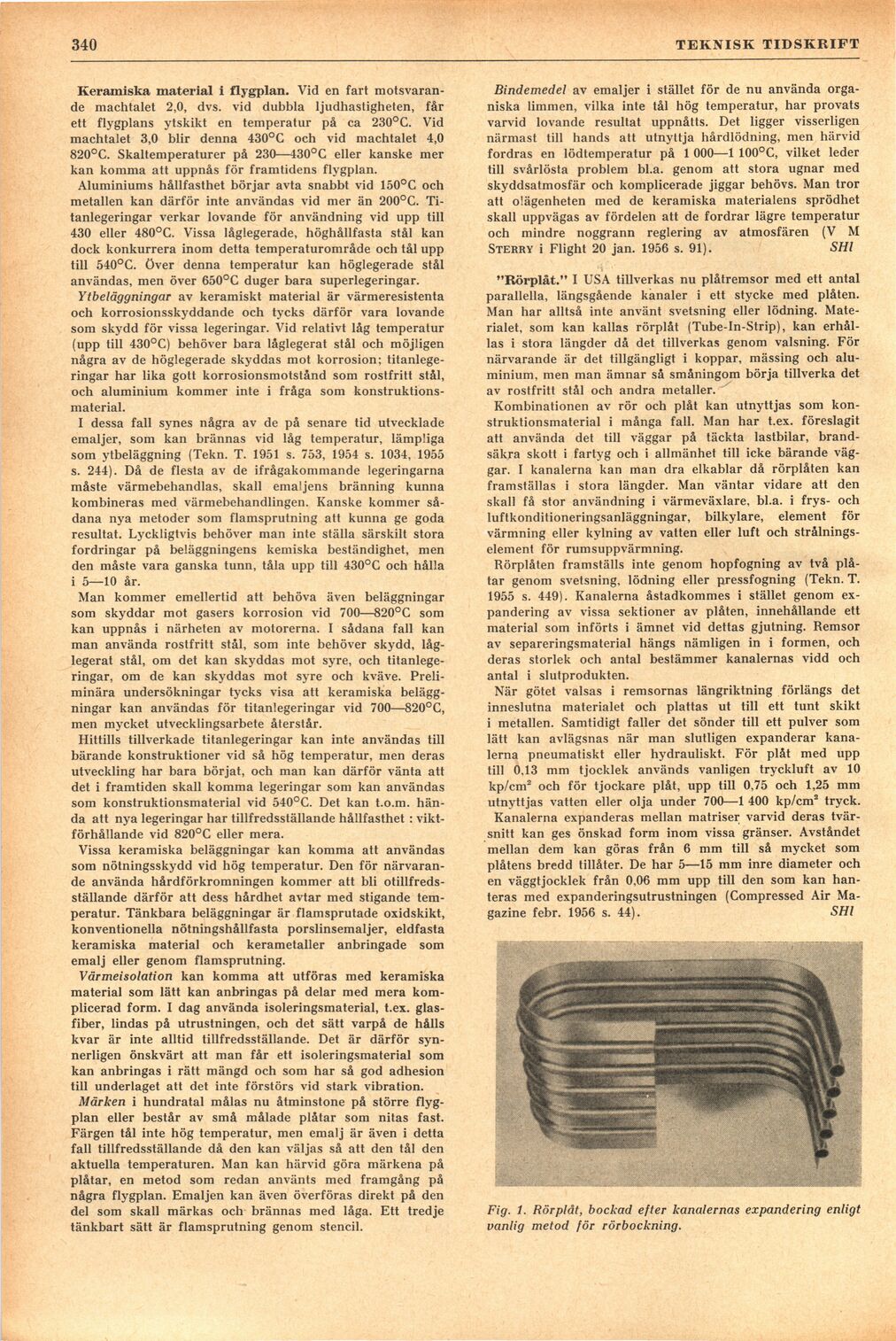

"Rörplåt." I USA tillverkas nu plåtremsor med ett antal

parallella, längsgående kanaler i ett stycke med plåten.

Man har alltså inte använt svetsning eller lödning.

Materialet, som kan kallas rörplåt (Tube-In-Strip), kan

erhållas i stora längder då det tillverkas genom valsning. För

närvarande är det tillgängligt i koppar, mässing och

aluminium, men man ämnar så småningom börja tillverka det

av rostfritt stål och andra metaller.

Kombinationen av rör och plåt kan utnyttjas som

konstruktionsmaterial i många fall. Man har t.ex. föreslagit

att använda det till väggar på täckta lastbilar,

brand-säkra skott i fartyg och i allmänhet till icke bärande

väggar. I kanalerna kan man dra elkablar då rörplåten kan

framställas i stora längder. Man väntar vidare att den

skall få stor användning i värmeväxlare, bl.a. i frys- och

luftkonditioneringsanläggningar, bilkylare, element för

värmning eller kylning av vatten eller luft och

strålningselement för rumsuppvärmning.

Rörplåten framställs inte genom hopfogning av två

plåtar genom svetsning, lödning eller pressfogning (Tekn. T.

1955 s. 449). Kanalerna åstadkommes i stället genom

ex-pandering av vissa sektioner av plåten, innehållande ett

material som införts i ämnet vid dettas gjutning. Remsor

av separeringsmaterial hängs nämligen in i formen, och

deras storlek och antal bestämmer kanalernas vidd och

antal i slutprodukten.

När götet valsas i remsornas längriktning förlängs det

inneslutna materialet och plattas ut till ett tunt skikt

i metallen. Samtidigt faller det sönder till ett pulver som

lätt kan avlägsnas när man slutligen expanderar

kanalerna pneumatlskt eller hydrauliskt. För plåt med upp

till 0.13 mm tjocklek används vanligen tryckluft av 10

kp/cm2 och för tjockare plåt, upp till 0,75 och 1,25 mm

utnyttjas vatten eller olja under 700—1 400 kp/cm2 tryck.

Kanalerna expanderas mellan matriser varvid deras

tvärsnitt kan ges önskad form inom vissa gränser. Avståndet

mellan dem kan göras från 6 mm till så mycket som

plåtens bredd tillåter. De har 5—15 mm inre diameter och

en väggtjocklek från 0,06 mm upp till den som kan

hanteras med expanderingsutrustningen (Compressed Air

Ma-gazine febr. 1956 s. 44). SHl

Fig. 1. Rörplåt, bockad efter kanalernas expandering enligt

vanlig metod för rörbockning.

<< prev. page << föreg. sida << >> nästa sida >> next page >>