Full resolution (JPEG) - On this page / på denna sida - 1958, H. 30 - Höghus av stål? av Arne W Finné

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

Montering av stomme

Ett amerikanskt höghus av stål skjuter i

höjden med en imponerande snabbhet, vilket bl.a.

medverkar till lägre räntekostnader. Fig. 1

visar ett höghus där stålkonstruktionerna har

mycket kraftiga dimensioner på grund av att

byggnadens huvuddel uppbäres av endast två

pelarrader, vartill kommer att

konstruktionerna måste beräknas för stora horisontalkrafter

på grund av jordbävningsriskerna (i San

Francisco). Inte desto mindre färdigställes en

våning av stommen inom loppet av två dagar,

vilket i detta fall innebär, att ca 150 t stål

monteras per dag.

I bjärt kontrast till de kranmonster som i

allmänhet användes för ett höghus av betong,

behöver man för monteringen av ett

stål-"ske-lett" endast enkla derrickkranar monterade på

pelarna. Byggnaden uppföres i omgångar om

två våningar i taget ("tiers"), dvs. pelarna

skarvas varannan våning. När en "tier" är

färdigmonterad, lyfter kranarna sig själva upp till

nästa nivå och följer således med

konstruktionen upp. Sedan stommen monterats sker den

vertikala materialtransporten med

byggnadshissar liknande dem som användes vid svenska

byggen.

Stålstommen hopfogas vanligtvis med bultar,

("high strength bolts") som är på god väg att

helt slå ut nitarna i USA. Denna typ av bultar

dras åt med ett tryckluftsverktyg med en

sådan kraft att spänningen i bultmaterialet

bringas till sträckgränsen. Den sammanpressning av

fogytorna som man därigenom erhåller gör att

kraftöverföringen i förbandet sker med

friktion. Bulthålen kan därigenom göras överstora

och noggrann passning undvikas.

Monteringsarbetet är enkelt och snabbt och fordrar föga

yrkesskicklighet. Ett tvåmans lag bör klara av

i medeltal 400 bultar per skift, fig. 2. Att

bultarna erhållit den rätta åtdragningskraften

kontrolleras sedan med hjälp av en

manometerför-sedd skruvnyckel med lång hävarm.

Beräkningsmässigt tillåtes samma last per bult som

för en nit av samma diameter men ingående

försök har visat att bultarna i själva verket

har ca 33 % högre brottlast. En stor fördel

är att man slipper det öronbedövande oväsen

som nitningen drar med sig och som gjorde

att denna nya bultningsmetod först slog

igenom vid utvidgningsarbeten för sjukhus etc.

Svetsning användes också en hel del i USA

och även här sker arbetet snabbt och med en

minimal arbetsinsats. Den styvhet och

kontinuitet som svetsningen ger kan räknas

reducera materialvikten i ett stålskelett för ett

höghus med 10—20 %. Konstruktionsritningarna

för en helsvetsad konstruktion av detta slag

kan hållas synnerligen enkla, på grund av att

ett fåtal detaljer av typiska balkanslutningar

kan utformas så, att de täcker det

överväldigande flertalet av de hundratals

förbindningar som det här blir fråga om, fig. 3.

Projekteringsarbetet kan därigenom i hög grad

förenklas.

En annan fördel med att bygga i stål är att

man utan större nackdelar kan uppföra

konstruktionen på vintern. (Svetsning bör dock ej

ske vid alltför sträng kyla.) Sedan väl

stålstommen är färdig är det relativt enkelt att

med presenningar innesluta en våning i taget

så att bjälklaget kan gjutas.

Bjälklagskonstruktioner

I USA använder man numera mycket sällan

konventionella betongbjälklag, formsatfa med

formar av trä i byggnader med bärande

konstruktion av stål. I stället användes olika typer

av permanenta stålformar, som spänner mellan

stålbalkarna, fig. 4. Det korrugerade,

galvani-serade stålet bär betongen under gjutningen

och bildar sedan tillsammans med betongen en

enhet som bär förekommande laster. Med

denna metod görs bjälklagen mycket snabbt klara

för gjutning och antalet formsnickare och

armerare reduceras till ett minimum.

I en annan bjälklagstyp, fig. 5, utgöres golvet

av stålplåtar, förstyvade med lådformiga

balkar med ett täckande skikt av platsgjuten

lättbetong. Betongen har här ingen bärande

funktion men i stället erhålles ett synnerligen lätt

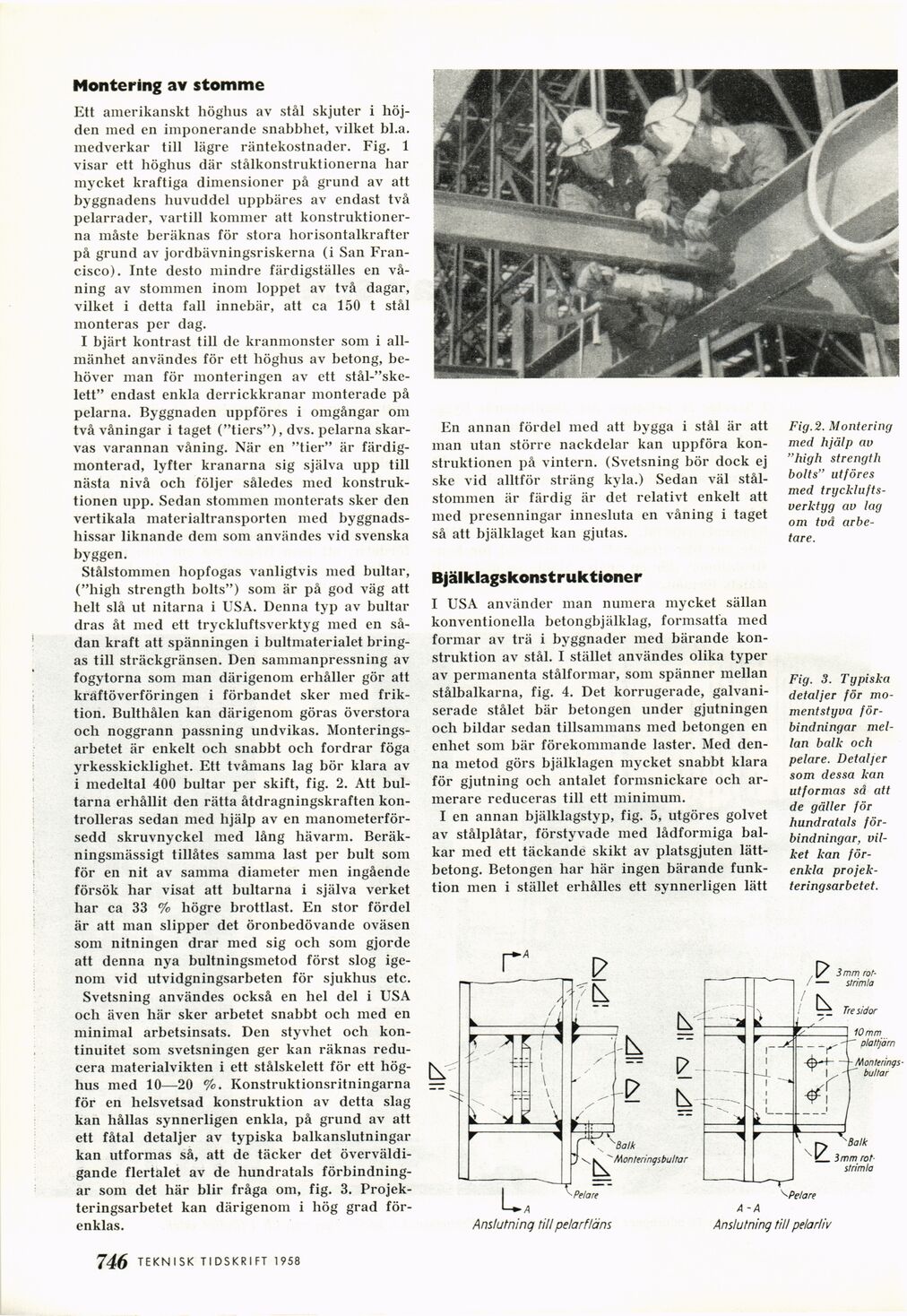

Fig. 2. Montering

med hjälp av

"high strength

bolts" utföres

med

tryckluftsverktyg av lag

om två

arbetare.

Fig. 3. Typiska

detaljer för

momentstyva förbindningar mellan balk och

pelare. Detaljer

som dessa kan

utformas så att

de gäller för

hundratals

förbindningar, vilket kan

förenkla projekteringsarbetet.

746 TEKNIS K TIDSKRIFT 1958

<< prev. page << föreg. sida << >> nästa sida >> next page >>