Full resolution (JPEG) - On this page / på denna sida - 1958, H. 47 - Nya metoder - Svetsning med ultraljud, av SHl - Mätning av ventilationen under jord med spårgas, av Magnus Smedberg - Automatiserad skeppsberäkning i Danmark, av GAH

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

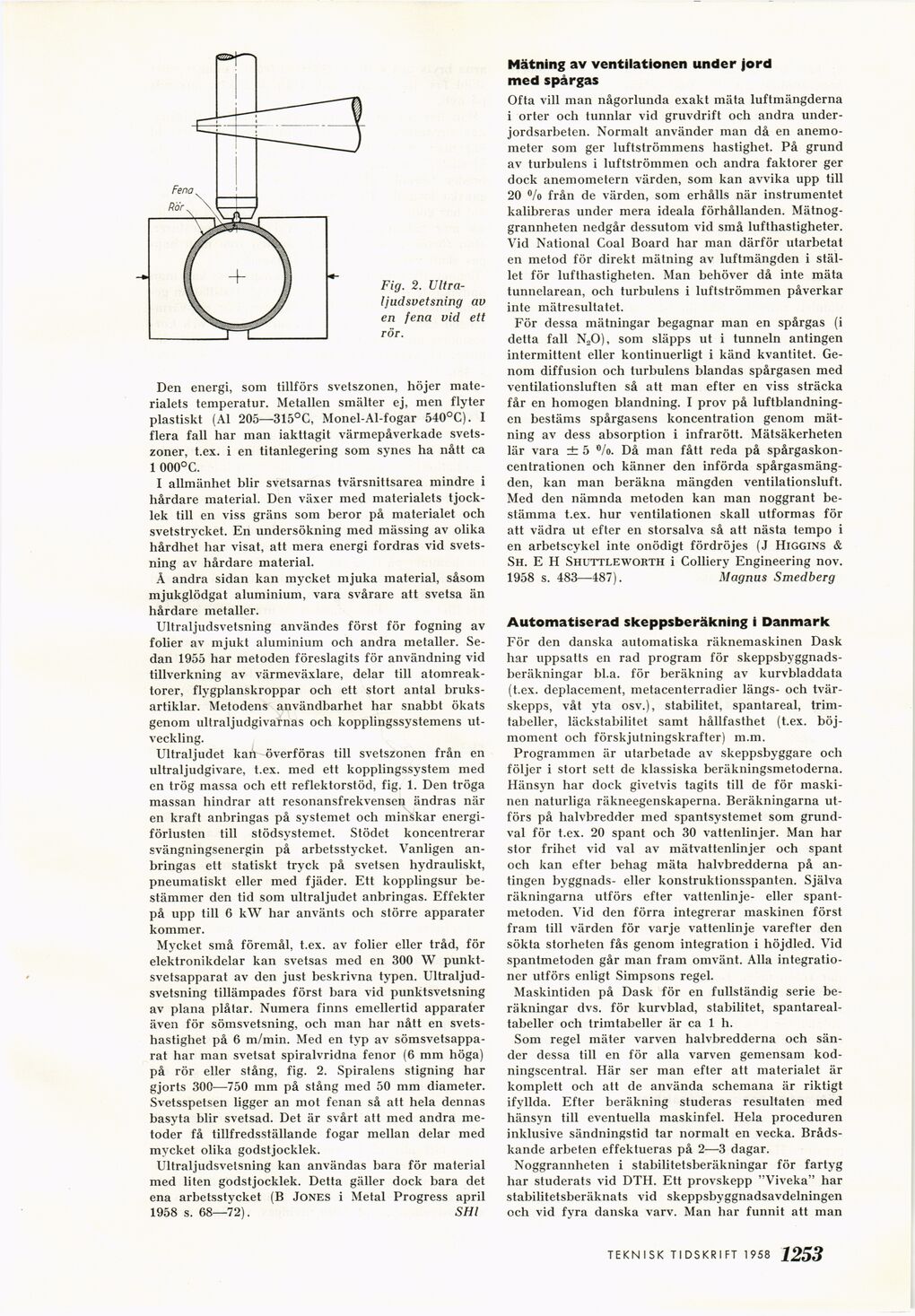

Fig. 2.

Ultraljudsvetsning av

en fena vid ett

rör.

Den energi, som tillförs svetszonen, höjer

materialets temperatur. Metallen smälter ej, men flyter

plastiskt (Al 205—315°C, Monel-Al-fogar 540°C). I

flera fall har man iakttagit värmepåverkade

svets-zoner, t.ex. i en titanlegering som synes ha nått ca

1 000°C.

I allmänhet blir svetsarnas tvärsnittsarea mindre i

hårdare material. Den växer med materialets

tjocklek till en viss gräns som beror på materialet och

svetstrycket. En undersökning med mässing av olika

hårdhet har visat, att mera energi fordras vid

svetsning av hårdare material.

Å andra sidan kan mycket mjuka material, såsom

mjukglödgat aluminium, vara svårare att svetsa än

hårdare metaller.

Ultraljudsvetsning användes först för fogning av

folier av mjukt aluminium och andra metaller.

Sedan 1955 har metoden föreslagits för användning vid

tillverkning av värmeväxlare, delar till

atomreaktorer, flygplanskroppar och ett stort antal

bruksartiklar. Metodens användbarhet har snabbt ökats

genom ultraljudgivarnas och kopplingssystemens

utveckling.

Ultraljudet karl överföras till svetszonen från en

ultraljudgivare, t.ex. med ett kopplingssystem med

en trög massa och ett reflektorstöd, fig. 1. Den tröga

massan hindrar att resonansfrekvensen ändras när

en kraft anbringas på systemet och minskar

energi-förlusten till stödsystemet. Stödet koncentrerar

svängningsenergin på arbetsstycket. Vanligen

anbringas ett statiskt tryck på svetsen hydrauliskt,

pneumatiskt eller med fjäder. Ett kopplingsur

bestämmer den tid som ultraljudet anbringas. Effekter

på upp till 6 kW har använts och större apparater

kommer.

Mycket små föremål, t.ex. av folier eller tråd, för

elektronikdelar kan svetsas med en 300 W

punkt-svetsapparat av den just beskrivna typen.

Ultraljudsvetsning tillämpades först bara vid punktsvetsning

av plana plåtar. Numera finns emellertid apparater

även för sömsvetsning, och man har nått en

svets-hastighet på 6 m/min. Med en typ av

sömsvetsappa-rat har man svetsat spiralvridna fenor (6 mm höga)

på rör eller stång, fig. 2. Spiralens stigning har

gjorts 300—750 mm på stång med 50 mm diameter.

Svetsspetsen ligger an mot fenan så att hela dennas

basyta blir svetsad. Det är svårt att med andra

metoder få tillfredsställande fogar mellan delar med

mycket olika godstjocklek.

Ultraljudsvetsning kan användas bara för material

med liten godstjocklek. Detta gäller dock bara det

ena arbetsstycket (B Jones i Metal Progress april

1958 s. 68—72). SHl

Mätning av ventilationen under jord

med spårgas

Ofta vill man någorlunda exakt mäta luftmängderna

i orter och tunnlar vid gruvdrift och andra

underjordsarbeten. Normalt använder man då en

anemo-meter som ger luftströmmens hastighet. På grund

av turbulens i luftströmmen och andra faktorer ger

dock anemometern värden, som kan avvika upp till

20 °/o från de värden, som erhålls när instrumentet

kalibreras under mera ideala förhållanden.

Mätnoggrannheten nedgår dessutom vid små lufthastigheter.

Vid National Coal Board har man därför utarbetat

en metod för direkt mätning av luftmängden i

stället för lufthastigheten. Man behöver då inte mäta

tunnelarean, och turbulens i luftströmmen påverkar

inte mätresultatet.

För dessa mätningar begagnar man en spårgas (i

detta fall N,0), som släpps ut i tunneln antingen

intermittent eller kontinuerligt i känd kvantitet.

Genom diffusion och turbulens blandas spårgasen med

ventilationsluften så att man efter en viss sträcka

får en homogen blandning. I prov på

luftblandningen bestäms spårgasens koncentration genom

mätning av dess absorption i infrarött. Mätsäkerheten

lär vara ± 5 °/o. Då man fått reda på

spårgaskon-centrationen och känner den införda

spårgasmäng-den, kan man beräkna mängden ventilationsluft.

Med den nämnda metoden kan man noggrant

bestämma t.ex. hur ventilationen skall utformas för

att vädra ut efter en storsalva så att nästa tempo i

en arbetscykel inte onödigt fördröjes (J Higgins &

Sh. E H Shuttleworth i Colliery Engineering nov.

1958 s. 483—487). Magnus Smedberg

Automatiserad skeppsberäkning i Danmark

För den danska automatiska räknemaskinen Dask

har uppsatts en rad program för

skeppsbyggnads-beräkningar bl.a. för beräkning av kurvbladdata

(t.ex. deplacement, metacenterradier längs- och

tvärskepps, våt yta osv.), stabilitet, spantareal,

trim-tabeller, läckstabilitet samt hållfasthet (t.ex.

böj-moment och förskjutningskrafter) m.m.

Programmen är utarbetade av skeppsbyggare och

följer i stort sett de klassiska beräkningsmetoderna.

Hänsyn har dock givetvis tagits till de för

maskinen naturliga räkneegenskaperna. Beräkningarna

utförs på halvbredder med spantsystemet som

grundval för t.ex. 20 spant och 30 vattenlinjer. Man har

stor frihet vid val av mätvattenlinjer och spant

och kan efter behag mäta halvbredderna på

antingen byggnads- eller konstruktionsspanten. Själva

räkningarna utförs efter vattenlinje- eller

spantmetoden. Vid den förra integrerar maskinen först

fram till värden för varje vattenlinje varefter den

sökta storheten fås genom integration i höjdled. Vid

spantmetoden går man fram omvänt. Alla

integrationer utförs enligt Simpsons regel.

Maskintiden på Dask för en fullständig serie

beräkningar dvs. för kurvblad, stabilitet,

spantareal-tabeller och trimtabeller är ca 1 h.

Som regel mäter varven halvbredderna och

sänder dessa till en för alla varven gemensam

kod-ningscentral. Här ser man efter att materialet är

komplett och att de använda schemana är riktigt

ifyllda. Efter beräkning studeras resultaten med

hänsyn till eventuella maskinfel. Hela proceduren

inklusive sändningstid tar normalt en vecka.

Brådskande arbeten effektueras på 2—3 dagar.

Noggrannheten i stabilitetsberäkningar för fartyg

har studerats vid DTH. Ett provskepp "Viveka" har

stabilitetsberäknats vid skeppsbyggnadsavdelningen

och vid fyra danska varv. Man har funnit att man

TEKN ISK TI DSKRI FT 1958 1253

<< prev. page << föreg. sida << >> nästa sida >> next page >>