Full resolution (JPEG) - On this page / på denna sida - 1959, H. 30 - Bullerbekämpning med ljuddämpande material, av Jan Bäckström

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

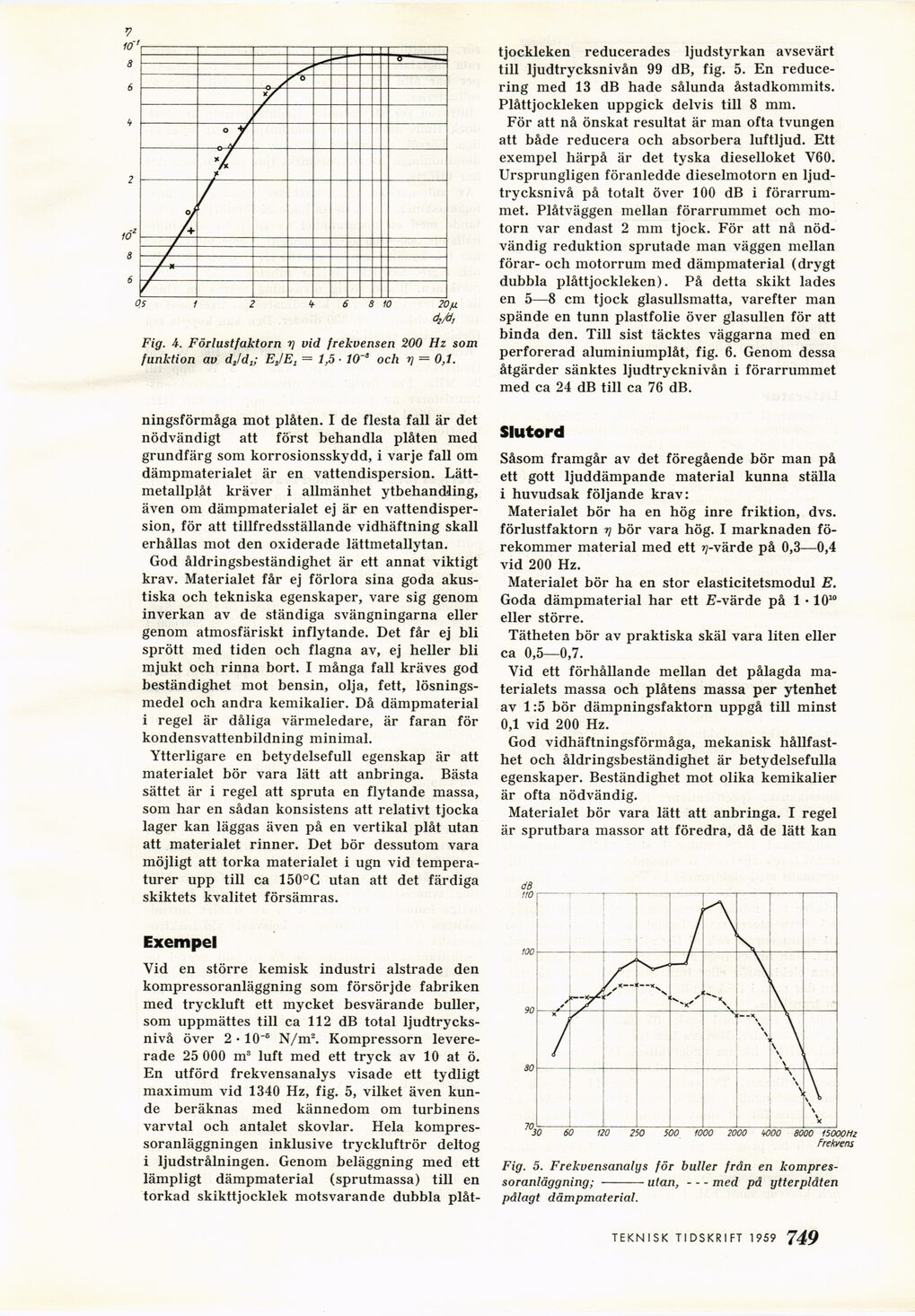

Fig. 4. Förlustfaktorn r\ vid frekvensen 200 Hz som

funktion av dt/dt; EJE, = 1,5 • 10 3 och y = 0,1.

ningsförmåga mot plåten. I de flesta fall är det

nödvändigt att först behandla plåten med

grundfärg som korrosionsskydd, i varje fall om

dämpmaterialet är en vattendispersion.

Lättmetallplåt kräver i allmänhet ytbehand-ling,

även om dämpmaterialet ej är en

vattendispersion, för att tillfredsställande vidhäftning skall

erhållas mot den oxiderade lättmetallytan.

God åldringsbeständighet är ett annat viktigt

krav. Materialet får ej förlora sina goda

akustiska och tekniska egenskaper, vare sig genom

inverkan av de ständiga svängningarna eller

genom atmosfäriskt inflytande. Det får ej bli

sprött med tiden och flagna av, ej heller bli

mjukt och rinna bort. I många fall kräves god

beständighet mot bensin, olja, fett,

lösningsmedel och andra kemikalier. Då dämpmaterial

i regel är dåliga värmeledare, är faran för

kondensvattenbildning minimal.

Ytterligare en betydelsefull egenskap är att

materialet bör vara lätt att anbringa. Bästa

sättet är i regel att spruta en flytande massa,

som har en sådan konsistens att relativt tjocka

lager kan läggas även på en vertikal plåt utan

att materialet rinner. Det bör dessutom vara

möjligt att torka materialet i ugn vid

temperaturer upp till ca 150°C utan att det färdiga

skiktets kvalitet försämras.

Exempel

Vid en större kemisk industri alstrade den

kompressoranläggning som försörjde fabriken

med tryckluft ett mycket besvärande buller,

som uppmättes till ca 112 dB total

ljudtrycksnivå över 2 • 10~5 N/m2. Kompressorn

levererade 25 000 m3 luft med ett tryck av 10 at ö.

En utförd frekvensanalys visade ett tydligt

maximum vid 1340 Hz, fig. 5, vilket även

kunde beräknas med kännedom om turbinens

varvtal och antalet skövlar. Hela

kompressoranläggningen inklusive tryckluftrör deltog

i ljudstrålningen. Genom beläggning med ett

lämpligt dämpmaterial (sprutmassa) till en

torkad skikttjocklek motsvarande dubbla plåt-

tjockleken reducerades ljudstyrkan avsevärt

till ljudtrycksnivån 99 dB, fig. 5. En

reducering med 13 dB hade sålunda åstadkommits.

Plåttjockleken uppgick delvis till 8 mm.

För att nå önskat resultat är man ofta tvungen

att både reducera och absorbera luftljud. Ett

exempel härpå är det tyska dieselloket V60.

Ursprungligen föranledde dieselmotorn en

ljudtrycksnivå på totalt över 100 dB i

förarrum-met. Plåtväggen mellan förarrummet och

motorn var endast 2 mm tjock. För att nå

nödvändig reduktion sprutade man väggen mellan

förär- och motorrum med dämpmaterial (drygt

dubbla plåttjockleken). På detta skikt lades

en 5—8 cm tjock glasullsmatta, varefter man

spände en tunn plastfolie över glasullen för att

binda den. Till sist täcktes väggarna med en

perforerad aluminiumplåt, fig. 6. Genom dessa

åtgärder sänktes ljudtrycknivån i förarrummet

med ca 24 dB till ca 76 dB.

Slutord

Såsom framgår av det föregående bör man på

ett gott ljuddämpande material kunna ställa

i huvudsak följande krav:

Materialet bör ha en hög inre friktion, dvs.

förlustfaktorn rj bör vara hög. I marknaden

förekommer material med ett j?-värde på 0,3—0,4

vid 200 Hz.

Materialet bör ha en stor elasticitetsmodul E.

Goda dämpmaterial har ett Z?-värde på 1 • 1010

eller större.

Tätheten bör av praktiska skäl vara liten eller

ca 0,5—0,7.

Vid ett förhållande mellan det pålagda

materialets massa och plåtens massa per ytenhet

av 1:5 bör dämpningsfaktorn uppgå till minst

0,1 vid 200 Hz.

God vidhäftningsförmåga, mekanisk

hållfasthet och åldringsbeständighet är betydelsefulla

egenskaper. Beständighet mot olika kemikalier

är ofta nödvändig.

Materialet bör vara lätt att anbringa. I regel

är sprutbara massor att föredra, då de lätt kan

Fig. 5. Frekvensanalys för buller från en

kompressoranläggning; -utan,–-med på ytterplåten

pålagt dämpmaterial.

TEKNISK TIDSKRIFT 1959 7 29

<< prev. page << föreg. sida << >> nästa sida >> next page >>