Full resolution (JPEG) - On this page / på denna sida - 1962, H. 11 - Optimal produktionsplanering, av Alde Nilsson

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

eller hans maskin, betyder detta ovillkorligen

en försening, en obalans i

produktionsapparaten, vissa detaljer kommer fram till montage,

medan andra saknas till samma produkt. Det

är givetvis så att även inom detta område har

man optimalproblem, som bör underkastas

teoretisk analys.

En annan orsak, varför alla maskinerna ej

behöver vara fullbelagda, är att det inte är vi

utan kunden som bestämmer vad han vill ha.

Detta resulterar från tid till annan i att vår

produktionskapacitet, beroende på

ordersammansättningen, ena gången begränsas av

exempelvis fräsningskapacitet, andra gången av

svarvningskapacitet. Det är givetvis under

sådana förhållanden felaktigt, att samtliga

maskiner går för fullt. Om en maskin är till 60 %

belagd beroende på att en annan begränsar

totalkapaciteten, går den första maskinen i så

fall till 40 % uteslutande med resultatet att

"varor i arbete" ökar.

En närmare undersökning visar, att man

beroende på produktens art bör ha mellan 0,25—

5 % väntetid i maskinerna. Genom en sådan

åtgärd ger man, bortsett från tidigare nämnda

synpunkter, en viss garanti för att en detalj,

som har bearbetats i ett tempo, passerar snabbt

förbi nästa utan långa väntetider och

detsamma blir förhållandet genom samtliga tempon.

Detta betyder, att planeringen kan räkna med

att detaljerna kommer fram till montage efter

det tidsprogram man själv har planerat.

Givetvis kan väntetider ändå uppstå genom

att material är felaktigt, maskinhaveri

förekommer osv., men verkan av dylika

oförutsedda händelser kan bättre elimineras, om man

har en tidslucka i maskinen. Dessutom har

under sådana förhållanden arbetsledaren

möjlighet att kontinuerligt ingripa vid bedömandet

av vilket arbete som skall vara arbetarens

nästa. En beräkning visar, att den outnyttjade

maskintiden (planerad väntetid) enligt nämnda

procentsiffror för tung resp. lätt tillverkning ej

motsvarar de kostnader som "varor i arbete",

förseningar, förlorad goodwill osv. betyder.

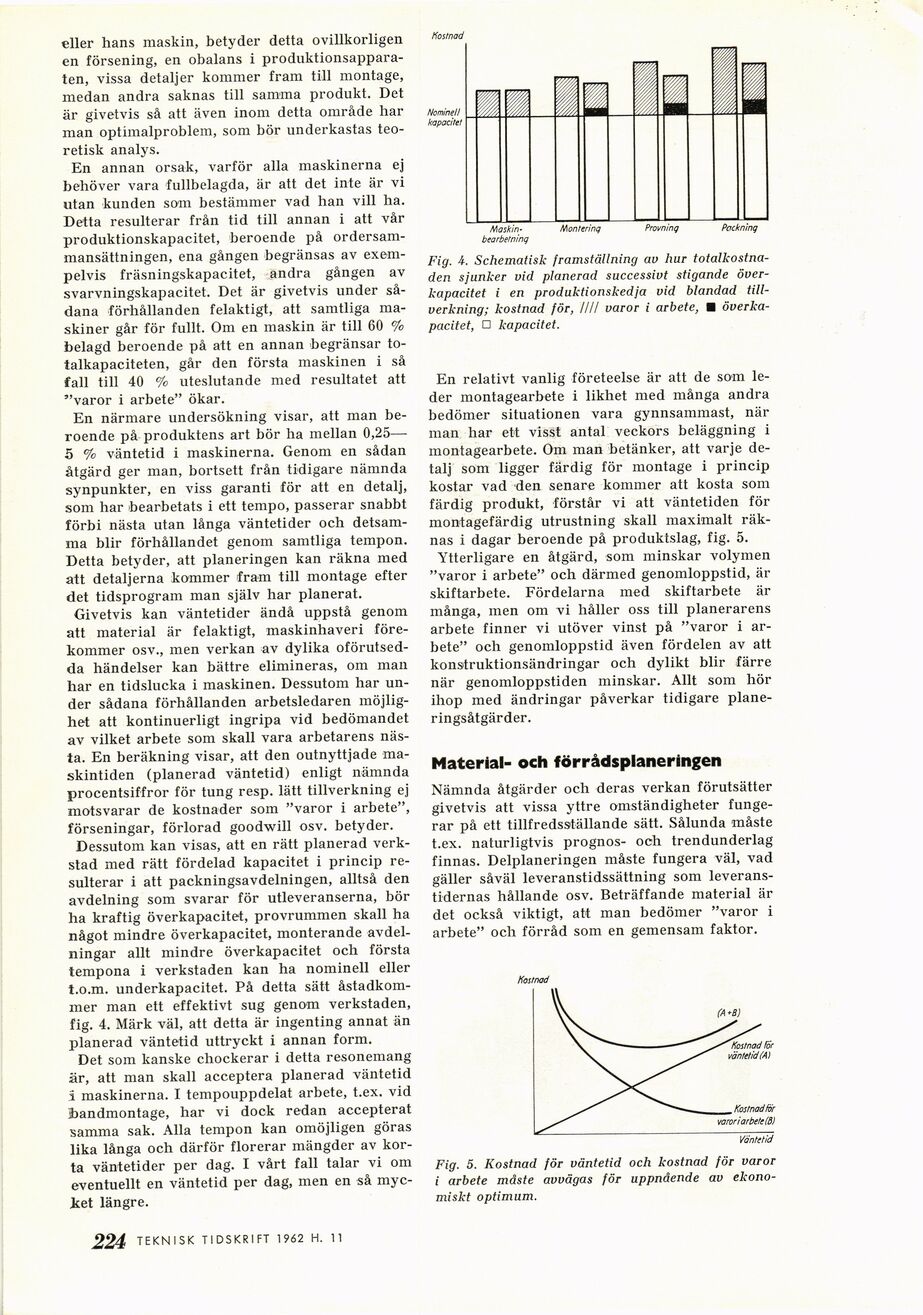

Dessutom kan visas, att en rätt planerad

verkstad med rätt fördelad kapacitet i princip

resulterar i att packningsavdelningen, alltså den

avdelning som svarar för utleveranserna, bör

ha kraftig överkapacitet, provrummen skall ha

något mindre överkapacitet, monterande

avdelningar allt mindre överkapacitet och första

tempona i verkstaden kan ha nominell eller

t.o.m. underkapacitet. På detta sätt

åstadkommer man ett effektivt sug genom verkstaden,

fig. 4. Märk väl, att detta är ingenting annat än

planerad väntetid uttryckt i annan form.

Det som kanske chockerar i detta resonemang

är, att man skall acceptera planerad väntetid

i maskinerna. I tempouppdelat arbete, t.ex. vid

Jjandmontage, har vi dock redan accepterat

samma sak. Alla tempon kan omöjligen göras

lika långa och därför florerar mängder av

korta väntetider per dag. I vårt fall talar vi om

eventuellt en väntetid per dag, men en så

mycket längre.

Kostnad

Fig. 4. Schematisk framställning av har

totalkostnaden sjunker vid planerad successivt stigande

överkapacitet i en produktionskedja vid blandad

tillverkning; kostnad för, //// varor i arbete, ■

överkapacitet, □ kapacitet.

En relativt vanlig företeelse är att de som

leder montagearbete i likhet med många andra

bedömer situationen vara gynnsammast, när

man har ett visst antal veckors beläggning i

montagearbete. Om man betänker, att varje

detalj som ligger färdig för montage i princip

kostar vad den senare kommer att kosta som

färdig produkt, förstår vi att väntetiden för

montagefärdig utrustning skall maximalt

räknas i dagar beroende på produktslag, fig. 5.

Ytterligare en åtgärd, som minskar volymen

"varor i arbete" och därmed genomloppstid, är

skiftarbete. Fördelarna ined skiftarbete är

många, men om vi håller oss till planerarens

arbete finner vi utöver vinst på "varor i

arbete" och genomloppstid även fördelen av att

konstruktionsändringar och dylikt blir färre

när genomloppstiden minskar. Allt som hör

ihop med ändringar påverkar tidigare

planeringsåtgärder.

Material- och förrådsplaneringen

Nämnda åtgärder och deras verkan förutsätter

givetvis att vissa yttre omständigheter

fungerar på ett tillfredsställande sätt. Sålunda måste

t.ex. naturligtvis prognos- och trendunderlag

finnas. Delplaneringen måste fungera väl, vad

gäller såväl leveranstidssättning som

leveranstidernas hållande osv. Beträffande material är

det också viktigt, att man bedömer "varor i

arbete" och förråd som en gemensam faktor.

Fig. 5. Kostnad för väntetid och kostnad för varor

i arbete måste avvägas för uppnående av

ekonomiskt optimum.

TEKNISK TIDSKRIFT 1 962 H. 9 _/77

<< prev. page << föreg. sida << >> nästa sida >> next page >>