Full resolution (TIFF) - On this page / på denna sida - Häfte 11. Nov. 1933 - Henry Brahmer: Schollermetoden för försockring av ved - Notiser

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

11 NOV. 1933

KEMI

87

Härigenom kunde man ju vänta sig högre

sockerkoncentrationer.

Det är nu att märka, att man i verkligheten icke

använder de båda nya dragen i Schollermetoden.

Man gör nämligen så, att man pumpar in en

kvantitet syra och vatten i toppen av autoklaven, låter det

hela stå en stund i stillhet, varunder sockret delvis

utlöses ur veden. Så drager man plötsligt av en

motsvarande mängd syra-sockerlösning från bottnen och

fortsätter därefter upprepade gånger på samma sätt.

Man för vanligen icke denna sockerlösning vidare

till nästa autoklav, ty då blir sockerutbytet lägre.

Som man numera arbetar, så vore det lika berättigat

att säga, att man använder autoklavmetoden

upprepade gånger på en och samma vedfyllning.

Anledningen till dessa modifikationer är naturligtvis

hänsynen till sockerutbytet.

Den sockerkoncentration, man på så sätt erhåller,

är icke stor. Flera uppgifter i fackpressen

förekomma härom:

3,9 % jäsbart socker enl. Spiritusindustrie, 2,3, %

jäsbart socker enl. Rassow i Chemiker Zeitung, 2,4 %

jäsbart socker enl. Auden & Joshua, J. Soc. Chem.

Ind.

De senare talen ligga nog verkligheten närmast, då

man strävar efter högt sockerutbyte.

Sockerutbytet, jäsbart socker av vedens

torrsubstans, angives också olika:

39 % enl. Spiritusind., 34,7 % enl. Rassow, 30-35

% enl. Auden & Joshua.

Så svaga sockerlösningar som här måste

naturligtvis upparbetas på platsen genom jäsning på sprit.

Spritutbytet uppgives naturligtvis också rätt olika:

240 l per ton ved enl. Spir. Ztg., 220 l per ton ved

enl. Rassow (beräknat), 113-150 l per ton ved enl.

Auden & Joshua.

Jag tror för min del, att man knappast kommer

högre än till 200 l per ton ved. Skulle man nämligen

kunna genom analys av den erhållna sockerlösningen

påvisa t. e. 34,7 % jäsbart socker såsom Rassow

uppgiver sig ha gjort vid Torneschfabriken, så kan

visserligen därav teoretiskt beräknas ett spritutbyte per

ton ved av 221 l, men i praxis uppstå alltid förluster

genom bijäsningar och vid destillationen, så att det

verkliga utbytet kommer att ligga ungefär 10 %

lägre.

Jag angiver vidare några ytterligare uppgifter för

att komina fram till en kalkyl över

framställnings-kostnaden och väljer Rassows i den mån han

offentliggjort den, emedan de grunda sig på en verklig,

opartisk driftskontroll i stort på platsen.

Svavelsyra upptager han till 75 kg per ton ved.

Detta svarar mot 0,5 % av vätskemängden. Även

0,4 % har jag sett uppgivas.

Sockerlösning per ton ved kan ur hans uppgifter

beräknas till 15 000 liter, som sålunda skall

uppvärmas, avkylas, förjäsas och destilleras.

Värmeförbrukningen härvid kan beräknas till 800

kg ånga för försockringen, om 80 % av värmet kan

återvinnas, vilket emellertid förefaller något högt.

Destillationsångan antages vara 15 % av vörten.

Ligninet anses hålla 50 % vatten och utgöra 600

kg per ton ved. Värmevärdet blir då 2 450 v. e. per

kg. Det antages bliva eldat upp och ger då l 400 kg

ånga, som frånräknas i kalkylen.

Kalk för att neutralisera svavelsyran, men även

ättiksyran, som i någon mån bildas, torde kunna

sättas till 61 kg per ton ved.

Arbetare 5 man per skift för perkolationen, 3 man

för spritfabriken, tämligen oberoende av

produktionen inom ej alltför vida gränser.

Administration, försäkringar, reparationer, ränta

och amortering räknas efter vanliga grunder för

cellulosa- och sulfitspritfabriker.

Anläggningskostnaderna bli ca 600 000 kr. för ca

0,7 mill. liter sprit per år. För en 6 gånger så stor

anläggning, sådan som den förutsattes av Zeitschr. f.

Spiritusind. såsom normalstorlek, kommer troligen

att kosta ca 1700 000 kr. En sådan anläggning

skulle förbruka ca 215 000 m3 hack pr år och sålunda

vara för svenska förhållanden av ganska betydande

storlek.

Vedpriset har antagits vara 7,20 per ton, vilket

motsvarar ett bränslepris av kr. 15,40 per ton stenkol.

Övriga å pris äro dagspriserna.

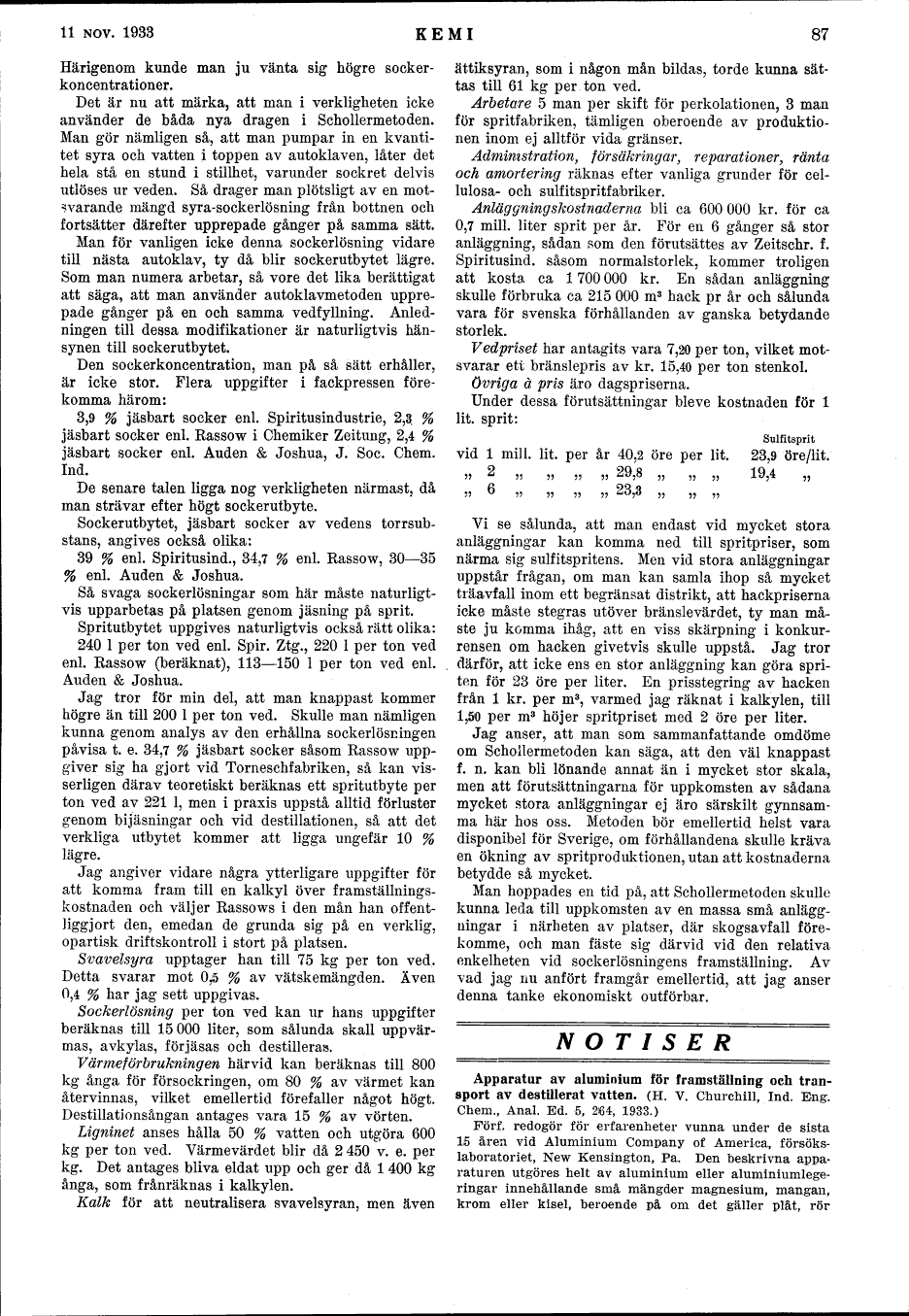

Under dessa förutsättningar bleve kostnaden för l

lit. sprit:

Sulfitsprit

vid l mill. lit, per år 40,2 öre per lit. 23,9 öre/lit.

" 2 " " " " 29,8 " " " 19,4 "

6

" 23,3

Vi se sålunda, att man endast vid mycket stora

anläggningar kan komma ned till spritpriser, som

närma sig sulfitspritens. Men vid stora anläggningar

uppstår frågan, om man kan samla ihop så mycket

träavfall inom ett begränsat distrikt, att hackpriserna

icke måste stegras utöver bränslevärdet, ty man

måste ju komma ihåg, att en viss skärpning i

konkurrensen om häcken givetvis skulle uppstå. Jag tror

därför, att icke ens en stor anläggning kan göra

spriten för 23 öre per liter. En prisstegring av häcken

från l kr. per m3, varmed jag räknat i kalkylen, till

1,50 per m3 höjer spritpriset med 2 öre per liter.

Jag anser, att man som sammanfattande omdöme

om Schollermetoden kan säga, att den väl knappast

f. n. kan bli lönande annat än i mycket stor skala,

men att förutsättningarna för uppkomsten av sådana

mycket stora anläggningar ej äro särskilt

gynnsamma här hos oss. Metoden bör emellertid helst vara

disponibel för Sverige, om förhållandena skulle kräva

en ökning av spritproduktionen, utan att kostnaderna

betydde så mycket.

Man hoppades en tid på, att Schollermetoden skulle

kunna leda till uppkomsten av en massa små

anläggningar i närheten av platser, där skogsavfall

förekomme, och man fäste sig därvid vid den relativa

enkelheten vid sockerlösningens framställning. Av

vad jag nu anfört framgår emellertid, att jag anser

denna tanke ekonomiskt outförbar.

_____NOTISER

Apparatur av aluminium för framställning och

transport av destillerat vatten. (H. V. Churchill, Ind. Eng.

Chem., Anal. Ed. 5, 2!64, 1933.)

Förf. redogör för erfarenheter vunna under de sista

15 åren vid Aluminium Company of America,

försökslaboratoriet, New Kensington, Pa. Den beskrivna

apparaturen utgöres helt av aluminium eller

aluminiumlegeringar innehållande små mängder magnesium, mangan,

krom eller kisel, beroende på om det gäller plåt, rör

<< prev. page << föreg. sida << >> nästa sida >> next page >>