Full resolution (JPEG) - On this page / på denna sida - H. 6. 12 februari 1952 - Nybyggen - Flera kontinuerliga bredbandvalsverk i Europa, av sah - Stort vägbygge i USA, av G Lbg

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

12 februari 1952

137

Fig. 1. Plan över det

konti-nuerliga plåtvalsverket i

Jemeppe; 1 värmugnar, 2

varmvalsverk, 3 betningsbad,

4 kraftanläggning, 5

verkstad, 6 glödgningsugnar, 7

kallvalsverk, 8 lager, 9

pumpstation, 10 linbana.

stolparen och 419 mm i de tre sista; stödvalsdiametern är

1 066 resp. 1 187 mm. Valsbredden är 1 370 mm,

motsvarande en maximal plåtbredd av 1 220 mm. Alla valsarna

är lagrade i rullager.

De fem valsstolparen drivs vid 175—300 r/m av 3 500 hk

likströmsmotorer, de tre första över nedväxlar, de två

sista med direkt drift. Motorerna matas av fyra 2 250 kW

likströmsgeneratorer i Ward—Leonard-koppling.

Plåten glödspånsrenas med högtrycksvatten, varefter den

införes i första valsstolen vid 1 050°C och 17 mm

tjocklek. Efter 40 s kommer den ut ur femte stolen vid 850°C

och 2 mm tjocklek, med en hastighet av 8,5 m/s. Bandet

har då en längd av 200 m och avkyles med tryckvatten.

Det hasplas upp j ringar, som vägs och går till lagret.

Före kallvalsningen bågsvetsas banden efter varandra

och svetsarna hyvlas. Bandet betas därefter kontinuerligt

i fyra svavelsyrabad och tre sköljbad, varefter det kyles

med tryckluft. Det hasplas sedan upp i 9 t ringar.

Kallvalsverket är ett reversibelt verk av Sendzimir-typ

med två 50 mm arbetsvalsar och tio stödvalsar; fyra av

dessa drivs av två mekaniskt hopkopplade 1 250 hk, 400

—800 r/m likströmsmotorer. På ömse sidor om valsarna

finns två hasplar, vardera drivna av två 1 000 hk, 280—875

r/m likströmsmotorer, vilka sträcker bandet med en kraft

av 20 Mp, motsvarande 15 kp/mm2. Motorerna matas av

en grupp på två par 800 resp. 1 000 kW

likströmsgeneratorer i Ward—Leonard-koppling.

Då bandet kommer från betningen föres det in i valsarna

och därefter i en av hasplarna. Efter ett första stick

införes bandets andra ända i den andra haspeln och

undergår ett andra stick i motsatt riktning. Den reversibla

valsningen fortskrider till dess man har kommit till önskad

tjocklek, ned till 0,25 mm. Valshastigheten är maximalt

7,5 m/s. Bandet kyles under valsningen av en oljeström

i sluten krets.

Efter sista sticket kastas ringen av haspeln och går till

avfettning i fotogenbad, samt därefter till glödgning med

skyddsgas vid 650—700°C under 12 h och avsvalning

under 20—30 h i en gaseldad ugn med en kapacitet

av-tolv ringar, motsvarande 8 000 t per månad. De glödgade

ringarna blankvalsas därefter i ett specialvalsverk för att

få bättre yta, varvid längden ökar med 0,5—2 °/o.

Slutligen riktas bandet och klipps upp i plåtar på tvären och

eventuellt på längden. Plåtarna förpackas och går till lagret.

I Montataire i Frankrike har igångsatts ett kontinuerligt

kallvalsverk av liknande slag, avsett för en årsproduktion

av 150 000 t tunnplåt, som sedermera skall ökas till

300 000 t. Verket skötes av sex man.

Varmvalsverket befinner sig på annat håll och materialet

kommer därifrån i form av 3—4 t ringar av 1,5-—4 mm

plåt i bredder från 0,8 till 1,5 m. På samma sätt som

i det belgiska valsverket sammansvetsas banden till större

längder upp till en ringvikt av 15 t. Före svetsningen bryts

oxidskiktet av en riktmaskin med fem rullar, som bockar

bandet ömsom åt ena, ömsom åt andra hållet.

Efter betningen, som utföres på samma sätt som i det

belgiska verket, går bandet till kallvalsverket, som består

av tre kvartovalsstolpar i kontinuerlig uppställning,

vardera med en arbetsvalsdiameter av 530 mm, en

stödvals-diameter av 1 350 mm och 1 676 mm valsbredd, drivna av

2 500 lik motor. Beduktionen av plåtens tjocklek efter

genomgången av de tre stolparen är 35—75 ’"/o,

medförande en förlängning av 150—400 "/o. Hastigheten är 6 m/s.

Den valsade plåten hasplas upp och glödgas med skyddsgas

vid 680—700°C i generatorgaseldade ugnar med en

kapacitet av tolv ringar, dvs. sammanlagt 160—170 t, vardera.

Efter glödgningen blankvalsas kvalitetsplåt i två

kvartoverk, det ena med 1 676, det andra med 1 220 mm

valsbredd. Det förstnämnda drivs med en 800 hk motor vid

en hastighet av 4 m/s, det andra av en 1 500 hk motor

vid 10 m/s.

Bingarna skärs upp i plåtar med en maximilängd av 6 m

i två klipplinjer med flygande saxar vid en hastighet av

1,5 m/s. Efter avsyning och tjocklekskontroll med

flygande mikrometer går plåtarna till oljning, märkning,

sortering och förpackning (Génie civil 1 maj, 15 nov. 1951;

Ossature métallique okt. 1951). sah

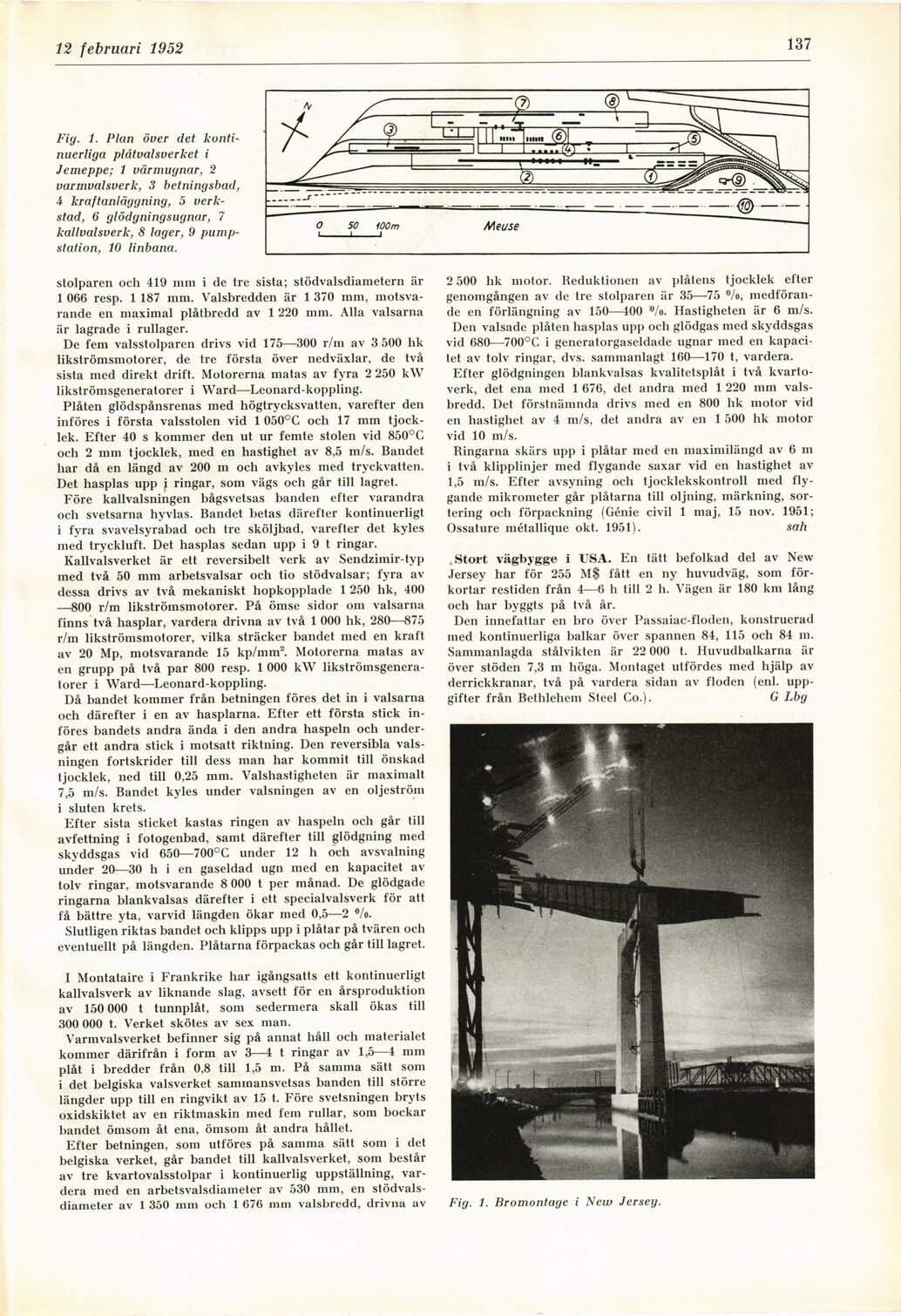

.Stort vägbygge i USA. En tätt befolkad del av New

Jersey har för 255 M$ fått en ny huvudväg, som

förkortar restiden från 4—6 h till 2 h. Vägen är 180 km lång

och har byggts på två år.

Den innefattar en bro över Passaiac-floden, konstruerad

med kontinuerliga balkar över spännen 84, 115 och 84 m.

Sammanlagda stålvikten är 22 000 t. Huvudbalkarna är

över stöden 7,3 m höga. Montaget utfördes med hjälp av

derrickkranar, två på vardera sidan av floden (enl.

uppgifter från Bethlehem Steel Co.). G Lbg

Fig. 1. Bromontage i New Jersey.

<< prev. page << föreg. sida << >> nästa sida >> next page >>