Full resolution (JPEG) - On this page / på denna sida - 1960, H. 47 - Nya metoder - Härdning i magnetfält, av SHl - Ren vätgas för små förbrukare, av SHl - Elektrohydraulisk styr- och rodermaskin, av CFo

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

dan samma legering, upplösningsbehandlad vid

1 070°C i 4 h, luftkyld och utskiljningshärdad vid ca

745°C i 16 h enligt tillverkaren får en brottgräns

som vanligen understiger 35 kp/mmf.

Orsaken till magnetfältets verkan uppges vara all

det ger en orientering av kristallisationskärnorna.

varigenom kristallerna blir små och jämnstora. Vid

härdningstemperaturen råder ett kaotiskt tillstånd i

materialet på grund av värmerörelsen och vid snabb

kylning på vanligt sätt bibehålls det. Materialet får

därför ett ojämnt kornmönster och blir relativt sprött.

Att det magnetiskt härdade materialets sträck- och

brottgräns sammanfaller sägs hero på att materialet

praktiskt taget inte kan deformeras på grund av dess

finkorniga struktur (Metal Treatment & Drop

Forg-ing sept. 1960 s. 362). SHl

Ren vätgas för små förbrukare

■Små förbrukare av ren vätgas, som tidigare använt

flaskgas, kan nu i ett hörn av sin fabrik sätta upp

en apparat som vid behov ger vätgas med 99,995 %

renhetsgrad. En sådan för upp till 280 000 m’Vår

(0°C, 760 torr) kostar 85 000—95 000 Vätgasen

erhålls genom dissociation av ammoniak och

från-skiljning av kvävet genom kondensation. En fördel

med detta framställningssätt framför elektrolys är

att gasen blir syrefri; den enda föroreningen är

mindre än 50 ml/m3 kväve.

Ammoniaken dissocieras genom upphettning i

närvaro av järn (III) oxid som katalysator, gaserna

komprimeras till 42 b och leds genom ett

absorptionskärl där odissocierad ammoniak skils från och

återförs till dissociationskärlet. Resterande gas går först

till en värmeväxlare, där den kyls till —170°C, och

sedan till tre seriekopplade värmeväxlare, i vilka

gasen kyls med kokande kväve vid 1 000 mb

(—190°C), 330 mb (—200°C) och 67 mb (—210°C).

Blandningen består nu till största delen av flytande

kväve och gasformigt väte. Den passerar genom ett

separationskärl och det ena av två växelvis

utnyttjade adsorptionskärl i vilka kvävet skils från. Den

kalla vätgasen passerar genom den första

värmeväxlaren där den värms till omgivningstemperatur

av den ingående gasblandningen. Dess renhet

kontrolleras i en analysator. Är gasen inte ren nog,

återförs den automatiskt till reningssektionen. Som

produkt erhålls väte med 42 b tryck.

Det flytande kvävet från separationskärlet

expanderas i ett annat separationskärl, varvid löst väte

avgår och utnyttjas tillsammans med ren vätgas för

regenerering av det icke utnyttjade adsorptionskärlet.

Kvävgas av lågt tryck från vakuumvärmeväxlarna

komprimeras till 350 mb och delas i en ström, som

utnyttjas för spolning av köldsektionen för

utestängning av luft och fuktighet, och en som går till

kylmaskiner där den kondenseras.

Kylmaskinen, som kallas Norelco Cryogenerator.

arbetar enligt en modifierad Stirling-process. Den

består av en cylinder med två kolvar, omgiven av

en värmeväxlare. Kolvarna rör sig mot varandra i

cylinderns nedre del, varvid helium komprimeras

mellan dem.

Gasen flyter genom värmeväxlaren där

kompressionsvärmet avlägsnas med kylvatten och går sedan

genom kalla porösa celler i en regenerator. Den

kylda gasen släpps sedan in ovanför den övre kolven

och expanderar där när kolven rör sig nedåt. Härvid

djupkyls kväve som passerar genom en

värmeväxlare på cylindertoppen. När kolven rör sig uppåt

pressas helium över i regeneratorn, kyler denna och

förs sedan på nytt in mellan kolvarna (Chemical

Engineering 22 aug. 1960 s. 54—55). SHl

Elektrohydraulisk styr- och rodermaskin

Tankmotorfartyget "Harry Trapp" på 40 200 tdw

som levererats i Sverige 1960 (Tekn. T. 1960 s. 1172)

är det första svenska tankfartyget i denna

storleksordning som tillsammans med sina två

huvudmaskinerier utrustats med två roder- och två

styrma-skinerier. Tidigare tankfartyg har endast haft ett

roder. "Harry Trapp" visade vid provturen en god

styrförmåga även vid låga farter. Roderrörelserna

sker med hjälp av elektrohydrauliska styrmaskiner

med elektrisk telemotor och rodermaskiner av

hyd-raulrotortyp, en för vartdera rodret.

Styrmaskine-riet är tillverkat av AEG.

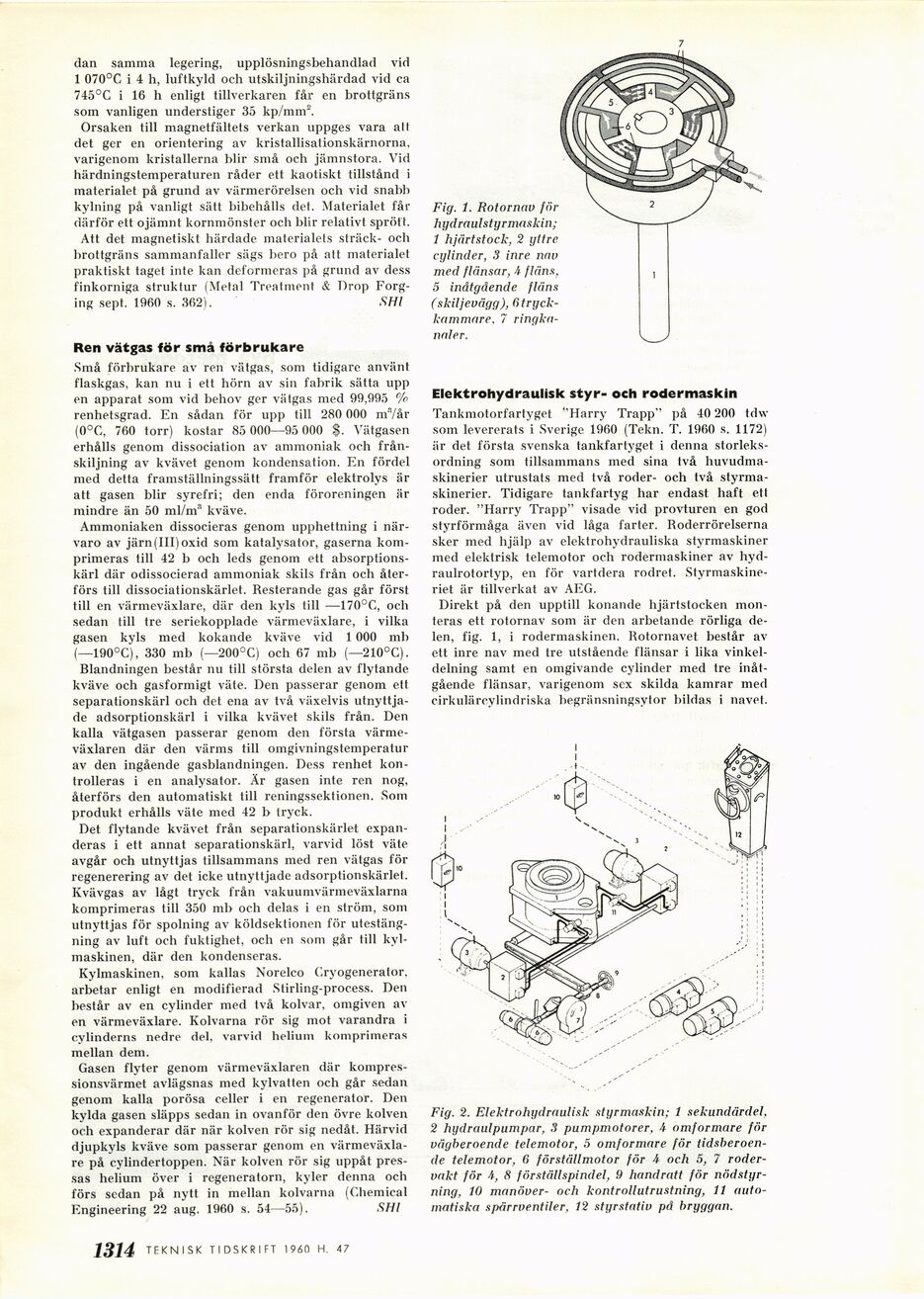

Direkt på den upptill konande hjärtstocken

monteras ett rotornav som är den arbetande rörliga

delen, fig. 1, i rodermaskinen. Rotornavet består av

ett inre nav med tre utstående flänsar i lika

vinkeldelning samt en omgivande cylinder med tre

inåt-gående flänsar, varigenom sex skilda kamrar med

cirkulärcylindriska begränsningsytor bildas i navet.

Fig. 2. Elektrohydraulisk styrmaskin; 1 sekundärdel.

2 hydraulpumpar, 3 pumpmotorer, 4 omformare för

vägberoende telemotor, 5 omformare för

tidsberoende telemotor, 6 förställmotor för 4 och 5, 7

roder-vakt för 4, 8 förställspindel, 9 handratt för

nödstyrning, 10 manöver- och kontrollutrustning, 11

automatiska spärrventiler, 12 styrstativ på bryggan.

Fig. 1. Rotornav för

hydraulstyrmaskin;

1 hjärtstock, 2 yttre

cylinder, 3 inre nav

med flänsar, 4 fläns,

5 indtgäende fläns

(skiljevägg), 6

tryckkammare. 7

ringkanaler.

1314 TEKNISK TIDSKRIFT 19(50 H. 46

<< prev. page << föreg. sida << >> nästa sida >> next page >>