Full resolution (JPEG) - On this page / på denna sida - Häfte 11 ½. 18 mars 1937 - De textila konstfibrerna, av N. W. Hörstadius

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

Teknisk Tidskrift

losans överförande i en spinnbar lösning, cellulosans

återvinning i form av en fiber samt denna fibers

behandling och beredning för sitt avsedda ändamål. De

två förstnämnda arbetsprocedurerna, äro i huvudsak

gemensamma vid tillverkning av såväl konstsilke

som stapelfiber. Då viskosförfarandet är det

vanligaste, och då detta tillämpas vid de svenska

fiberfabrikerna, torde det vara på sin plats att icke blott

börja med detta utan även skildra detsamma

något utförligare än de övriga. Utgångsmaterialet är

här vanligen blekt sulfitcellulosa, speciellt

tillverkad för konstsilkefabrikation. — Som bekant är

Sverige en mycket stor leverantör av dylik massa,

vilken numera skeppas över hela världen från

Uddeholms, Billeruds, Mo & Domsjös och Bengtsfors’

fabriksanläggningar.

I konstsilkefabriken börjar arbetet med att de stora,

vita papparken nedställas i liggande hydrauliska

pressar och behandlas med utspädd natronlut —

"merceri-seras" (1 å den schematiska framställningen).

Luten bildar därvid med cellulosan en kemisk

förening — alkalicellulosa —, vilken efter avpressning

av överskottet lut nedtömmes i särskilt konstruerade

kvarnar för att rivas till en flockig, snöflingliknande

fibermassa (2). Denna fylles i plåtlådor och ställes att

"mogna" i källare med konstant temperatur, varvid

en nedbrytning av cellulosamolekylerna äger rum.

Efter avslutad mogning behandlas alkalicellulosan i

slutna behållare med kolsvavla (3). Det sålunda

erhållna xantogenatet, som till sitt utseende påminner

om farinsocker, löses sedan i utspädd natronlut (4)

och ger då upphov till en gulbrun, trögflytande

lösning, den s. k. viskosen (5). Denna, i vilken alltså

cellulosan förekommer i upplöst tillstånd, filtreras

(6) omsorgsfullt och pressas in i stora behållare för

att undergå en "eftermogning" vid konstant

temperatur (5).

Då viskosen är färdig att "spinna" ledes den genom

Arken av blekt sulfitcellulosa nedställas i hydrauliska pressar för att

"merceriseras" i utspädd natronlut.

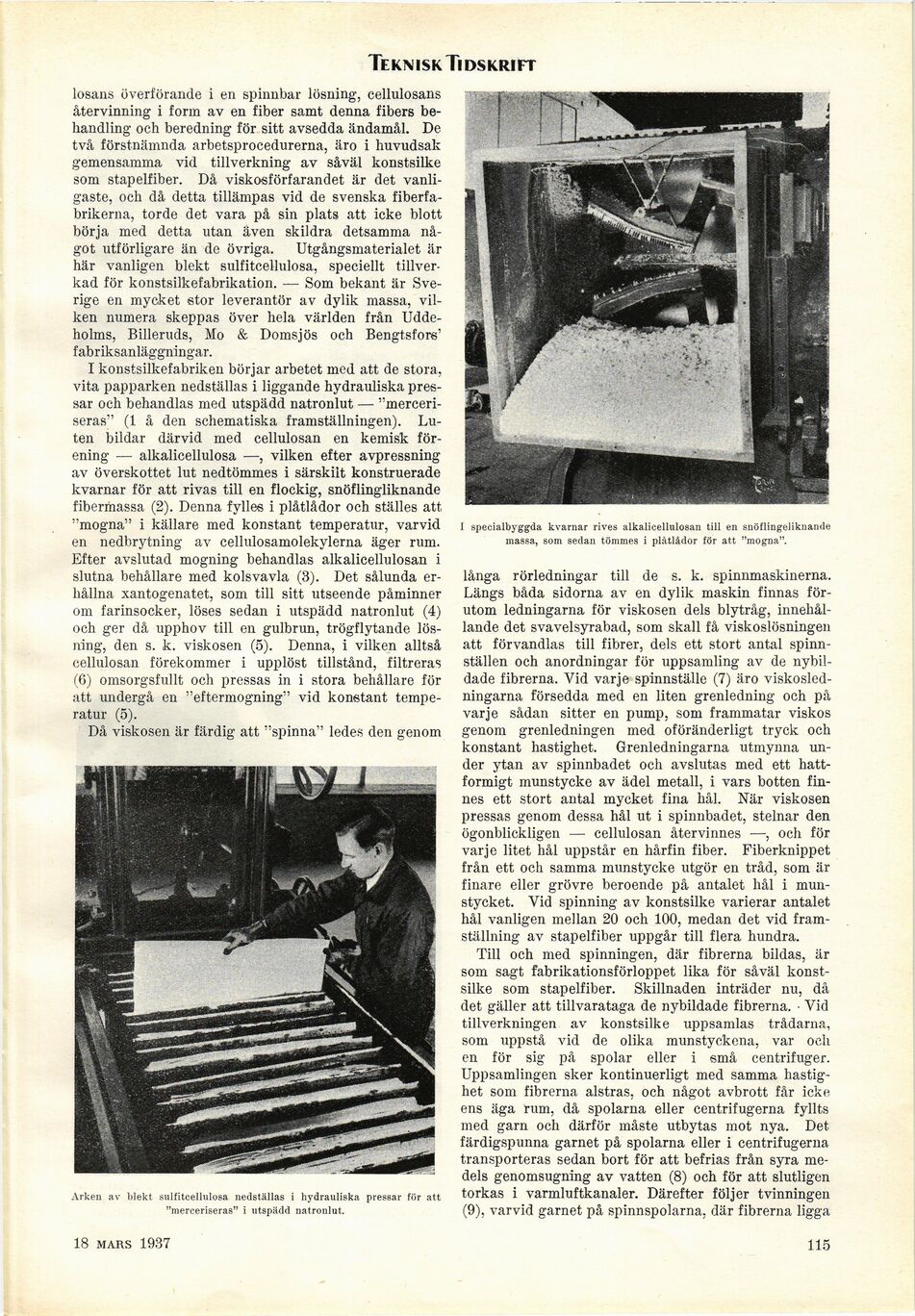

I specialbyggda kvarnar rives alkalicellulosan till en snöflingeliknande

massa, som sedan tömmes i plåtlådor för att "mogna".

långa rörledningar till de s. k. spinnmaskinerna.

Längs båda sidorna av en dylik maskin finnas

förutom ledningarna för viskosen dels blytråg,

innehållande det svavelsyrabad, som skall få viskoslösningen

att förvandlas till fibrer, dels ett stort antal

spinnställen och anordningar för uppsamling av de

nybildade fibrerna, Vid varje spinnställe (7) äro

viskosledningarna försedda med en liten grenledning och på

varje sådan sitter en pump, som frammatar viskos

genom grenledningen med oföränderligt tryck och

konstant hastighet. Grenledningarna utmynna

under ytan av spinnbadet och avslutas med ett

hakformigt munstycke av ädel metall, i vars botten

finnes ett stort antal mycket fina hål. När viskosen

pressas genom dessa hål ut i spinnbadet, stelnar den

ögonblickligen — cellulosan återvinnes —, och för

varje litet hål uppstår en hårfin fiber. Fiberknippet

från ett och samma munstycke utgör en tråd, som är

finare eller grövre beroende på antalet hål i

munstycket. Vid spinning av konstsilke varierar antalet

hål vanligen mellan 20 och 100, medan det vid

framställning av stapelfiber uppgår till flera hundra.

Till och med spinningen, där fibrerna bildas, är

som sagt fabrikationsförloppet lika för såväl

konstsilke som stapelfiber. Skillnaden inträder nu, då

det gäller att tillvarataga de nybildade fibrerna. - Vid

tillverkningen av konstsilke uppsamlas trådarna,

som uppstå vid de olika munstyckena, var och

en för sig på spolar eller i små centrifuger.

Uppsamlingen sker kontinuerligt med samma

hastighet som fibrerna alstras, och något avbrott får icke

ens äga rum, då spolarna eller centrifugerna fyllts

med garn och därför måste utbytas mot nya. Det

färdigspunna garnet på spolarna eller i centrifugerna

transporteras sedan bort för att befrias från syra

medels genomsugning av vatten (8) och för att slutligen

torkas i varmluftkanaler. Därefter följer tvinningen

(9), varvid garnet på spinnspolarna, där fibrerna ligga

20 mars 1937

115

<< prev. page << föreg. sida << >> nästa sida >> next page >>