Full resolution (JPEG) - On this page / på denna sida - Häfte 12. 24 mars 1941 Bränsle- och transportproblem i kristid - Inhemskt flytande bränsle och förutsättningarna för dess tillverkning, av B. Thorbjörnson

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

Teknisk Tidskrift

hållna 96-procentiga varan, så att 99.6-procentig

motoralkohol erhålles.

Den första sulfitspritfabriken byggdes 1909.

Hösten 1939 funnos 22 fabriker med en beräknad

kapacitet av tillsammans 45 mill. liter. Sedan dess ha

ytterligare ett antal spritfabriker uppförts eller

påbörjats, och det ser ut som om nästan samtliga

sulfitfabriker på över 15 000 ton före årets slut skulle vara

inrättade för att ta ut sprit ur sin avfallslut.

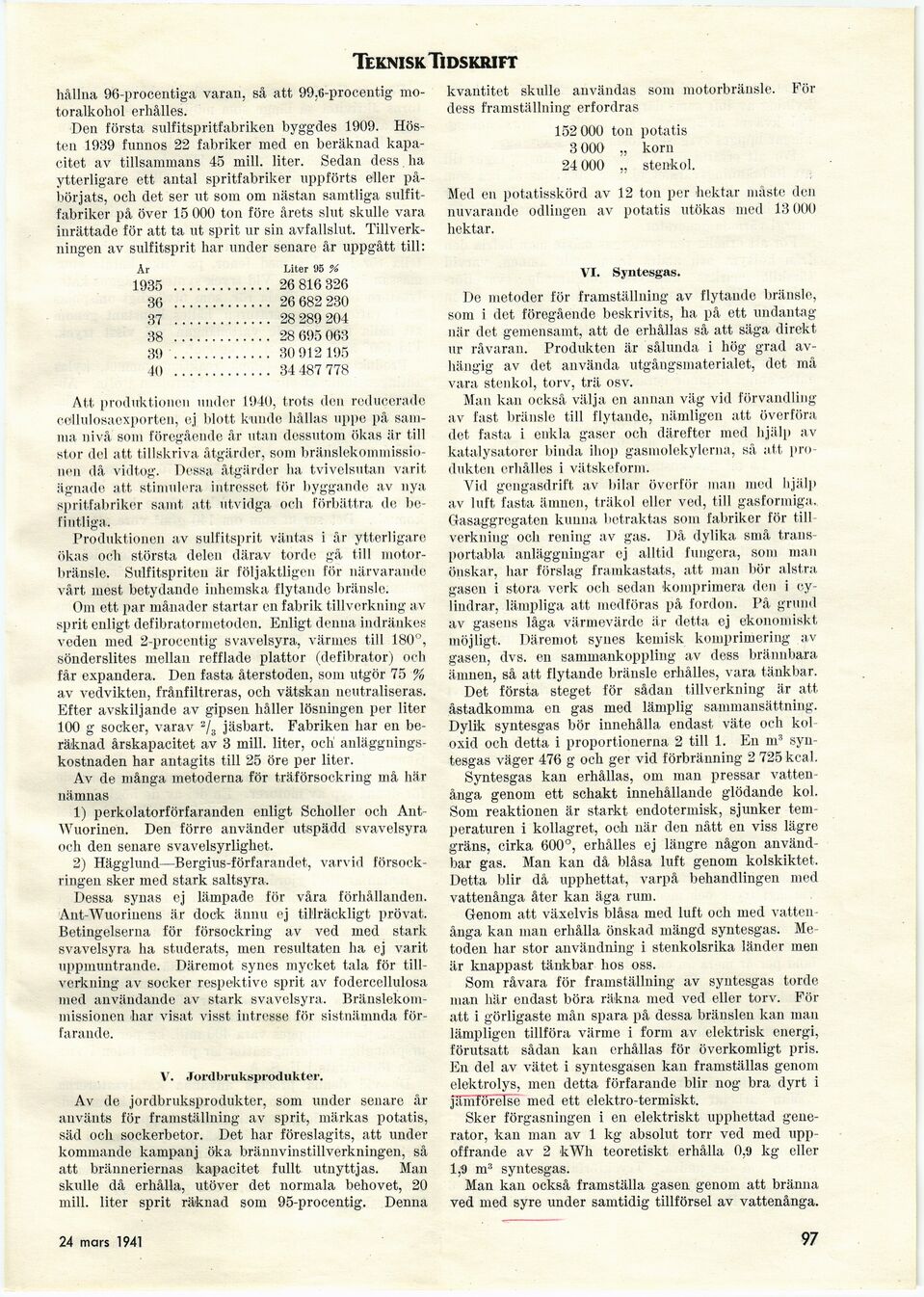

Tillverkningen av sulfitsprit har under senare år uppgått till:

År Liter 95 %

1935 ............. 26 816 326

36 ............. 26 682 230

37 ............. 28 289 204

38 ............. 28 695 063

39 ............. 30 912 195

40 ............. 34 487 778

Att produktionen under 1940, trots den reducerade

colln losaexporten, ej blott kunde hållas uppe på

samma nivå som föregående år utan dessutom ökas är till

stor del att tillskriva åtgärder, som

bränslekommissionen då vidtog. Dessa åtgärder ha tvivelsutan varit

ägnade att stimulera intresset för byggande av nya

spritfabriker saint att utvidga och förbättra de

befintliga.

Produktionen av sulfitsprit väntas i år ytterligare

ökas och största delen därav torde gå till

motorbränsle. Sulfitspriten är följaktligen för närvarande

vårt mest betydande inhemska flytande bränsle.

Om ett par månader startar en fabrik tillverkning av

sprit enligt defibratormetoden. Enligt denna indränkes

veden med 2-procentig svavelsyra, värmes till 180°,

sönderslites mellan refflade plattor (defibrator) och

får expandera. Den fasta återstoden, som utgör 75 %

av vedvikten, frånfiltreras, och vätskan neutraliseras.

Efter avskiljande av gipsen håller lösningen per liter

100 g socker, varav 2/3 jäsbart. Fabriken liar en

beräknad årskapacitet av 3 mill. liter, och

anläggningskostnaden har antagits till 25 öre per liter.

Av de många metoderna för träförsockring må här

nämnas

1) perkolatorförfaranden enligt Scholler och

Ant-Wuorinen. Den förre använder utspädd svavelsyra

och den senare svavelsyrlighet.

2) Hägglund—Bergius-förfarandet, varvid

försockringen sker med stark saltsyra.

Dessa synas ej lämpade för våra förhållanden.

Ant-Wuorinens är dock ännu ej tillräckligt prövat.

Betingelserna för försockring av ved med stark

svavelsyra ha studerats, men resultaten ha ej varit

uppmuntrande. Däremot synes mycket tala för

tillverkning av socker respektive sprit av fodercellulosa

med användande av stark svavelsyra.

Bränslekommissionen liar visat visst intresse för sistnämnda

förfarande.

V. Jordbruksprodukter.

Av de jordbruksprodukter, som under senare år

använts för framställning av sprit, märkas potatis,

säd och sockerbetor. Det har föreslagits, att under

kommande kampanj öka brännvinstillverkningen, så

att bränneriernas kapacitet fullt utnyttjas. Man

skulle då erhålla, utöver det normala behovet, 20

mill. liter sprit räknad som 95-procentig. Denna

kvantitet skulle användas som motorbränsle. För

dess framställning erfordras

152 000 ton potatis

3 000 „ korn

24 000 „ stenkol.

Med en potatisskörd av 12 ton per hektar måste den

nuvarande odlingen av potatis utökas med 13 000

hektar.

VI. Syntesgas.

De metoder för framställning av flytande bränsle,

som i det föregående beskrivits, ha på ett undantag

när det gemensamt, att de erhållas så att säga direkt

ur råvaran. Produkten är sålunda i hög grad

av-hängig av det använda utgångsmaterialet, det må

vara stenkol, torv, trä osv.

Man kan också välja en annan väg vid förvandling

av fast bränsle till flytande, nämligen att överföra

det fasta i enkla gaser och därefter med hjälp av

katalysatorer binda ihop gasmolekylerna, så att

produkten erhålles i vätskeform.

Vid gengasdrift av bilar överför inan med hjälp

av luft fasta ämnen, träkol eller ved, till gasformiga,

Gasaggregaten kunna betraktas som fabriker för till

verkning och rening av gas. Då dylika små

transportabla anläggningar ej alltid fungera, som man

önskar, har förslag framkastats, att man bör alstra

gasen i stora verk och sedan komprimera den i

cylindrar. lämpliga att medföras på fordon. På grund

av gasens låga värmevärde är detta ej ekonomiskt

möjligt. Däremot synes kemisk komprimering av

gasen, dvs. en sammankoppling av dess brännbara

ämnen, så att flytande bränsle erhålles, vara tänkbar.

Det första steget för sådaii tillverkning är att

åstadkomma en gas med lämplig sammansättning.

Dylik syntesgas bör innehålla endast väte och kol

oxid och detta i proportionerna 2 till 1. En ni3

syntesgas väger 476 g och ger vid förbränning 2 725 kcal.

Syntesgas kan erhållas, om man pressar

vattenånga genom ett schakt innehållande glödande kol.

Som reaktionen är starkt endotermisk, sjunker

temperaturen i kollagret, och när den nått en viss lägre

gräns, cirka 600°, erhålles ej längre någon

användbar gas. Man kan då blåsa luft genom kolskiktet,

üett-a blir då upphettat, varpå behandlingen med

vattenånga åter kan äga rum.

Genom att växelvis blåsa med luft och med

vattenånga kan man erhålla önskad mängd syntesgas.

Metoden har stor användning i stenkolsrika länder men

är knappast tänkbar hos oss.

Som råvara för framställning av syntesgas torde

man liär endast böra räkna med ved eller torv. För

att i görligaste mån spara på dessa bränslen kan man

lämpligen tillföra värme i form av elektrisk energi,

förutsatt sådan kan erhållas för överkomligt pris.

En del av vätet i syntesgasen kan framställas genom

elektrolys, men detta förfarande blir nog bra dyrt i

jämförelse med ett elektro-termiskt.

Sker förgasningen i en elektriskt upphettad

generator, kan man av 1 kg absolut torr ved med

uppoffrande av 2 kWh teoretiskt erhålla 0,9 kg eller

1,9 m3 syntesgas.

Man kan också framställa gasen genom att bränna

ved med syre under samtidig tillförsel av vattenånga.

24 mars 1941

97

<< prev. page << föreg. sida << >> nästa sida >> next page >>