Full resolution (JPEG) - On this page / på denna sida - Sidor ...

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

Bergsv etenskap

klasserna behandlas pä sättmaskinen Sättmaskinerna

äro av vanlig Joplin-typ med en slaglängd av ca 40

mm, och deras kapacitet är omkring 1 ton per timme.

Till sättmaskinerna ingående godsets halt av cyanit

varierar från 65 till 85%, och slutprodukten håller

mer än 9 5 ’%. De slutliga orena beståndsdelarna

utgöras huvudsakligen av kvarts, fastsittande vid och

inväxt i de stora cyanitkristallerna. Fastän det mesta

av cyaniten säljes i denna form, producerar man i

vissa fall genom en ytterligare våtmalningsprocess ett

finkornigare koncentrat med något lägre halt av orena

mineral än den i sättmaskinerna avseparerade

slutprodukten.

I samverkan med Bureau of Mines i Tuscaloosa har

man slutfört en lyckad preliminär undersökning i

halvstor skala över möjligheten att flotera cyaniten upp

till 97 % med högst 0,7 % järnoxid. Denna process

bör kunna reducera kostnaderna både för

bearbetningen i kollergången och den i sättmaskiner följande

separationen, emedan många av orenheterna lättare

skulle kunna avlägsnas genom en flotation, och

därigenom skulle denna process’ extrakostnader

kompenseras.

Tidigare vid en liknande flotationsprocess använda

reagens ha visat sig lämpliga för denna malm, och

flotationsprocessen bör därför kunna användas i

stället för "siktning och bordsanrikning för avskiljning

av glimmern. Glimmern borde kunna utvinnas till en

kostnad jämförlig med kostnaden för den nuvarande

processen och med förbättrade egenskaper, så att den

också skulle kunna försäljas.

E. R—s.

Några praktiska resultat med gjutna ändlinlås.

På grund av stora kostnader för splitsning av linor

jämte den förlust i linlängd, som denna metod

medför, hade ingenjör K. H. Cederlund vid Kungl,

armé-förvaltningen redan våren 1941 igångsatt prov med

nya ändlinlås och därvid huvudsakligen försökt med

gjutna linlås, av vilka han hade erfarenhet från sin

vistelse i Förenta staterna. En viss nytta hade han

också av min artikel ’beträffande linlås i Teknisk

tidskrift, Bergsvetenskap, sid. 28, häfte 4, 1941. Det

gällde, att snabbt skaffa fram lätta och små samt

fullständigt säkra linlås till diverse materiel inom

tygdepartementet.

Flera typer av gjutna linlås tillverkades hos olika

fabrikanter, varefter dragprov utfördes på dessa

förband, dels vid Statens provningsanstalt och dels vid

Kungl, arméförvaltningen. Då det torde vara av stort

intresse för bergsmännen, som ha mycket med

linlås att göra, att erfara resultaten från försöken,

meddelas härmed ett utdrag av dessa. De första

proven utföllo mindre lyckat men sedan

tillverkningen av linlås förbättrats ha goda resultat erhållits.

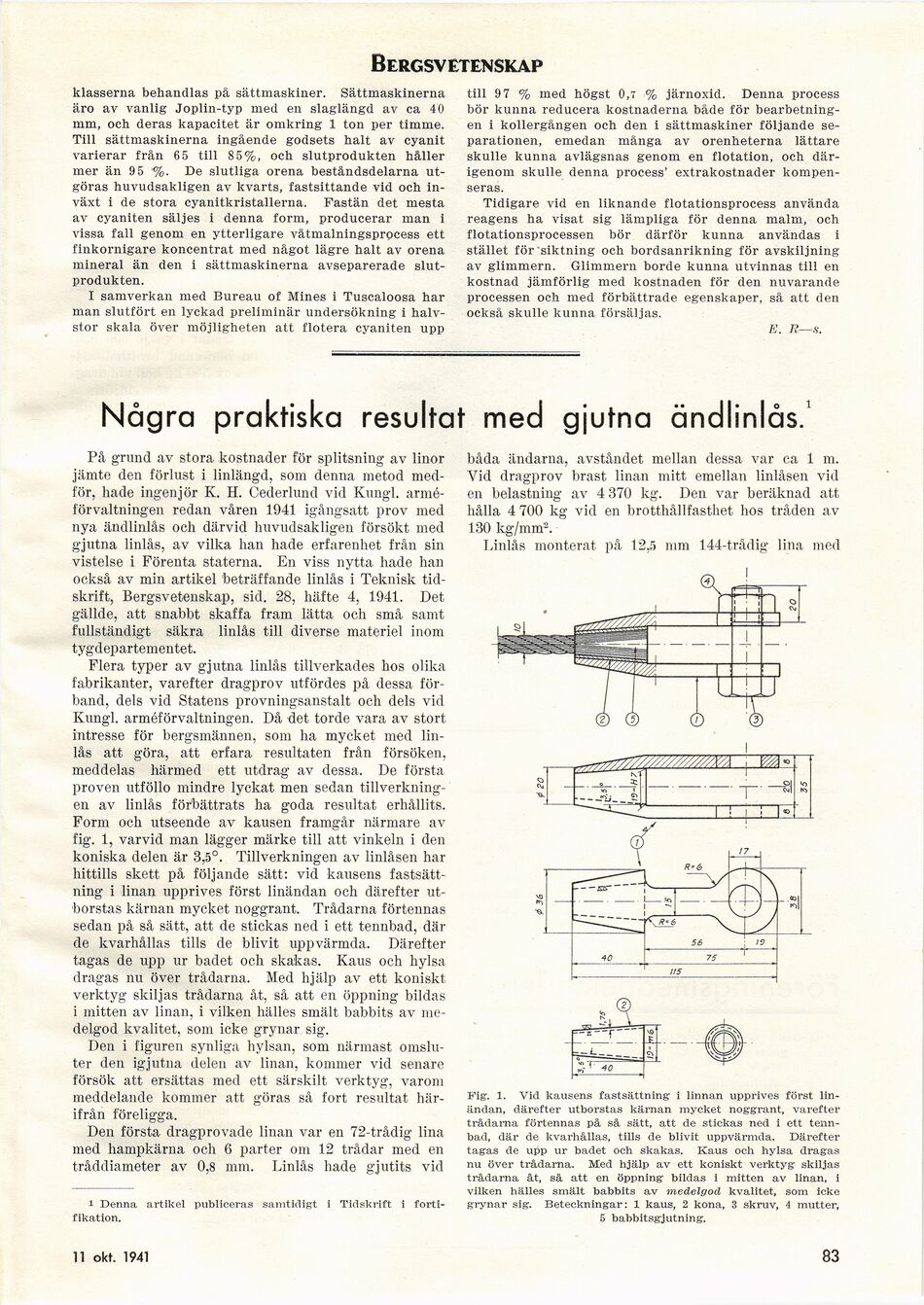

Form och utseende av kausen framgår närmare av

fig. 1, varvid man lägger märke till att vinkeln i den

koniska delen är 3,5°. Tillverkningen av linlåsen har

hittills skett på följande sätt: vid kausens

fastsättning i linan upprives först linändan och därefter

ut-borstas kärnan mycket noggrant. Trådarna förtennas

sedan på så sätt, att de stickas ned i ett tennbad, där

de kvarhållas tills de blivit uppvärmda. Därefter

tagas de upp ur badet och skakas. Kaus och hylsa

dragas nu över trådarna. Med hjälp av ett koniskt

verktyg skiljas trådarna åt, så att en öppning bildas

i mitten av linan, i vilken hälles smält babbits av

medelgod kvalitet, som icke grynar sig.

Den i figuren synliga hylsan, som närmast

omsluter den igjutna delen av linan, kommer vid senare

försök att ersättas med ett särskilt verktyg, varom

meddelande kommer att göras så fort resultat

härifrån föreligga.

Den första dragprovade linan var en 72-trådig lina

med hampkärna och 6 parter om 12 trådar med en

tråddiameter av 0,8 mm. Linlås hade gjutits vid

1 Denna artikel publiceras samtidigt i Tidskrift i

fortifikation.

båda ändarna, avståndet mellan dessa var ca 1 m.

Vid dragprov brast linan mitt emellan linlåsen vid

en belastning av 4 370 kg. Den var beräknad att

hålla 4 700 kg vid en brotthållfasthet hos tråden av

130 kg/mm2.

Linlås monterat på 12,5 mm 144-trådig lina med

Fig. 1. Vid kausens fastsättning i linnan upprives först

linändan, därefter utborstas kärnan mycket noggrant, varefter

trådarna förtennas på så sätt, att de stickas ned i ett

tennbad, där de kvarhållas, tills de blivit uppvärmda. Därefter

tagas de upp ur badet och skakas. Kaus och hylsa dragas

nu över trådarna. Med hjälp av ett koniskt verktyg skiljas

trådarna åt, så att en öppning bildas i mitten av linan, i

vilken hälles smält babbits av medelgod kvalitet, som icke

grynar sig. Beteckningar: 1 kaus, 2 kona, 3 skruv, 4 mutter,

5 babbitsgjutning.

13 sept. 1941

83

<< prev. page << föreg. sida << >> nästa sida >> next page >>