Full resolution (JPEG) - On this page / på denna sida - Sidor ...

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

Mekanik.

cirka 16 000 kg. Maskiner i anförda storlekar byggas

endast av Lidköpings mekaniska

verkstads a. - b. för närvarande.

Det vore felaktigt att av det här anförda dra den

slutsatsen att centerlesslipning av stång- och

axelmaterial uttränger eller ersätter svarvning. Tvärt om,

svarvning och slipning komplettera varandra

förträffligt i de fall där stora materialmängder skola

avverkas.

En billig skalning eller försvarvning med ett

kvarlämnat sliptillägg av 0,i30—0,135 mm ger en slutprodukt

till ett lägre pris än slipning vid för stora tillägg.

Sliptillägg.

Sliptillägget skall vid all slipning vara så stort,

att alla ytfel i arbetsstycket, avkolat skikt, smärre

krökar, kantigheter etc. bortslipas, så att en felfri

yta framkommer. För alla slag av slipning gäller

att sliptillägget i direkt proportion ökar

slipkostnaden. Såväl sliptid som skivförbrukning ökas med

volym bortslipat material.

Vid insticksslipning är arbetsstycket som regel

svarvat eller på annat sätt bearbetat före slipningen,

och det bör vara en strävan, att sliptillägget hålles så

lågt som möjligt utan att därav framkalla kassation.

Det är i vanliga fall fullt tillräckligt, om det uppgår

till 0,35 à 0r35 mm å diametern räknat. De

avverkningar, som uppstå, äro därför relativt små och

överstiga sällan 5 à 6 kg per timme. Detta är just vad

man eftersträvar för att i möjligaste mån ernå en kort

sliptid, skona slipskivan och dess profil, resp. att

kunna innehålla så noggranna profiler som möjligt å

det slipade arbetsstycket. Vid dessa små

avverkningar motstå skivorna givetvis påkänningarna bättre,

och skivförbrukningen nedgår vanligen till omkring

Vis à 1/20 av den bortslipade materialvolymen. Den

största skivförbrukningen vid formslipning förorsakas

vanligast genom att skivans profil förstöres och

därför på nytt måste skärpas fram. Det är således av

vikt, att endast skivor, som länge motstå slipningen

resp. bibehålla profilen, komma till användning. Av

vikt är det även, att sliptillägget utefter hela

arbetsstycket är likformigt, för att slipskivan skall

förbrukas med i möjligaste mån bibehållen profil.

Regleringsskivan.

De krafter, som påverka arbetsstycket, emanera

ytterst från slipskivan.

Arbetsstycket påverkas av tangential- och

normalkrafter från denna. De förra sätta arbetsstycket i

rotation, de senare åstadkomma erforderlig friktion

mot regleringsskivan.

Friktion vid vila är större än vid rörelse, och den

friktion, som utvecklas mellan arbetsstycket och

regleringsskivan verkar bromsande. Detta är orsaken till

att arbetsstycket följer regleringsskivans hastighet.

Är stödplanet på skenan dessutom lutande — vinkeln

mellan skenans lutande yta och vertikalplanet

varierar vanligen mellan 60°—40° beroende på

arbetsstyckets beskaffenhet — stegras trycket och

följaktligen friktionen mellan regleringsskivan och

arbetsstycket ytterligare. Det är därför logiskt och

naturligt, att arbetsstycket följer regleringsskivans

periferihastighet.

Regleringsskivor tillverkas som slipskivorna, dels

keramiskt bundna, brända och mycket hårda, dels

gummibundna. De

förra äga ett visst

företräde vid slipning

av varmvalsat

stångmaterial, vilket

vanligen är kantigt och

krokigt. Lösare

skivor brytas ner av

dylikt material.

Gummiskivorna äro

mera elastiska, och

själva bindemedlet

ökar dessutom

friktionen.

Stödskenan.

Stödskenan måste

tillsammans med

skenfästet utgöra ett

vibrationsfritt och

stadigt underlag för

arbetsstycket, om

goda slipresultat skola

ernås.

Stödskenan kan

vara av gjutjärn, brons,

härdat stål eller

försedd med inlägg av

widia, seco, titanit,

stellite eller

liknande. Den kan också vara av fiber, hårdgummi, trä eller

asbestpreparat.

Ohärdat material, där stor avverkning och

följaktligen stora tryck mot stödskenan är för handen, slipas

lämpligast på tackjärnsskenor, härdat material

ävensom profilerade arbetsstycken slipas bäst på hårda

stödytor. I det fall, där mycket fina ytor erfordras,

s. k. högglans eller "mirror finish", skola skenor av

material, som ej repar, användas. Materialet kan vara

av brons, bakelit, hårdgummi, hårt trä eller

asbestpreparat.

Stödskenan skall ställas in med minsta avstånd till

slipskivan och parallellt med dennas centrumlinje,

förutom i fall, där arbetsstyckets form eller profil

annorledes motiverar.

Kylvätska.

Vid stora avverkningar, där hög värmeutveckling

är ofrånkomlig, är vatten alltjämt det lämpligaste

kylmediet. I regel är det brukligt och fördelaktigt att

tillsätta detta med något av de fettmedel eller

emulsioner, som för ändamålet föras i marknaden.

Slipskivan sparas i viss mån därigenom, friktionen mellan

dess bindemedel och arbetsstycket minskas, likaväl

som mellan arbetsstycket och stödskenan. Ävenså

skyddas maskin och arbetsstycke från röstning. Detta

senare kan även uppnås genom att tillsätta 1 à 2 %

soda. Fotogen t. e. eller terpentin har sämre

kylverkan än vatten men håller slipskivans yta renare

från beläggningar och kommer skivan att skära

bättre men åstadkommer i viss mån grövre slipytor.

Speciella slipoljor torde i vissa begränsade fall,

där avverkningen ej överstiger 2 à 3 kg i timmen

och värmealstringen följaktligen är mycket liten,

kunna användas. Förutsättningen för att olja som

kylmedel skall användas är givetvis, att därigenom

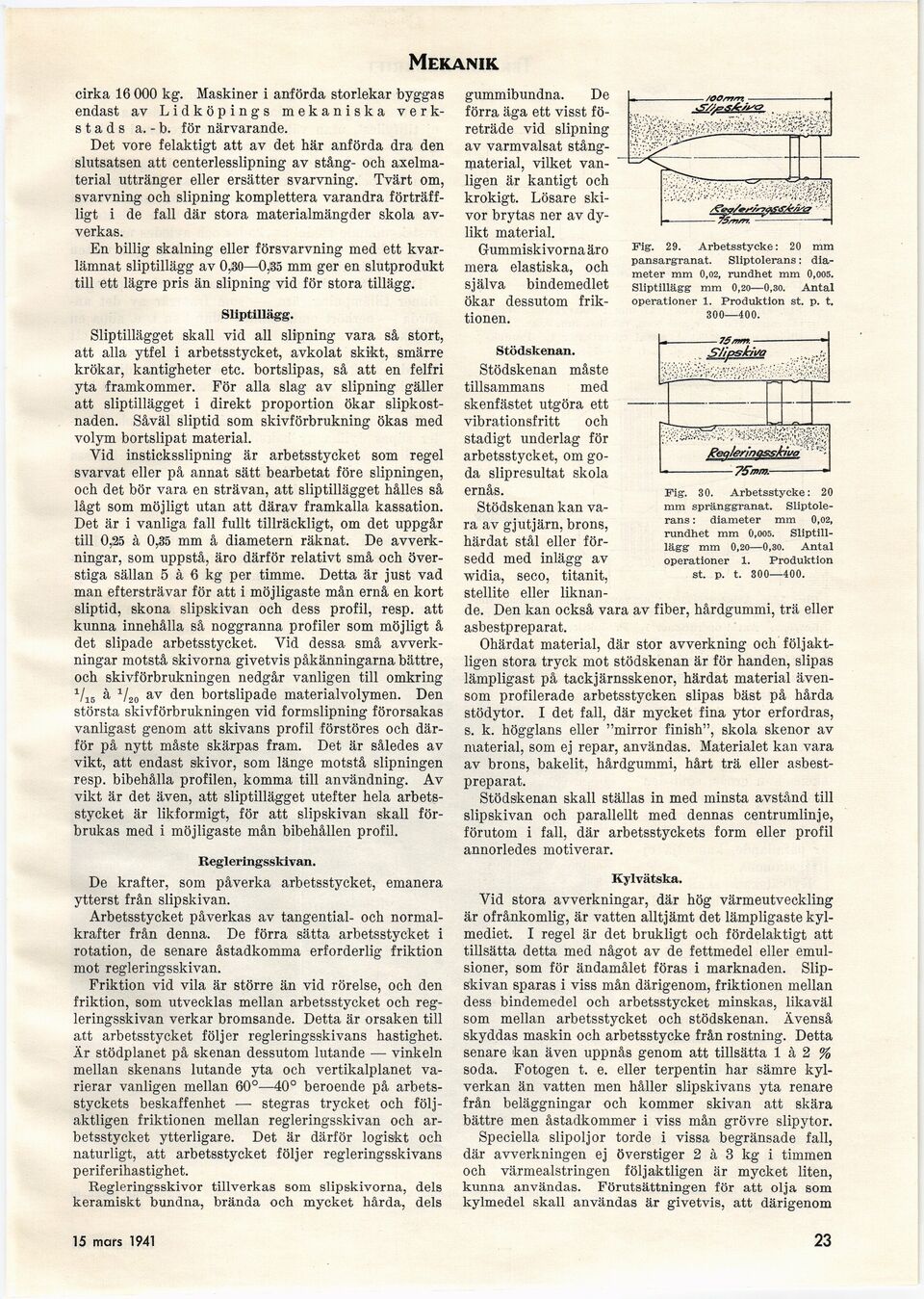

Fig. 29. Arbetsstycke: 20 mm

pansargranat. Sliptolerans:

diameter mm 0,02, rundhet mm 0,oo5.

Sliptillägg mm 0,20—0,30. Antal

operationer 1. Produktion st. p. t.

300—400.

Fig. 30. Arbetsstycke: 20

mm spränggranat.

Sliptolerans : diameter mm 0,02,

rundhet mm 0,005.

Sliptill-lägg mm 0,20—0,30. Antal

operationer 1. Produktion

st. p. t. 300—400.

15 mars 1941

23

<< prev. page << föreg. sida << >> nästa sida >> next page >>