Full resolution (JPEG) - On this page / på denna sida - H. 32. 10 september 1949 - Utvecklingstendenser för krossning och malning i amerikanska anrikningsverk, av Sture Mörtsell

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

602

TEKNISK TIDSKRIFT

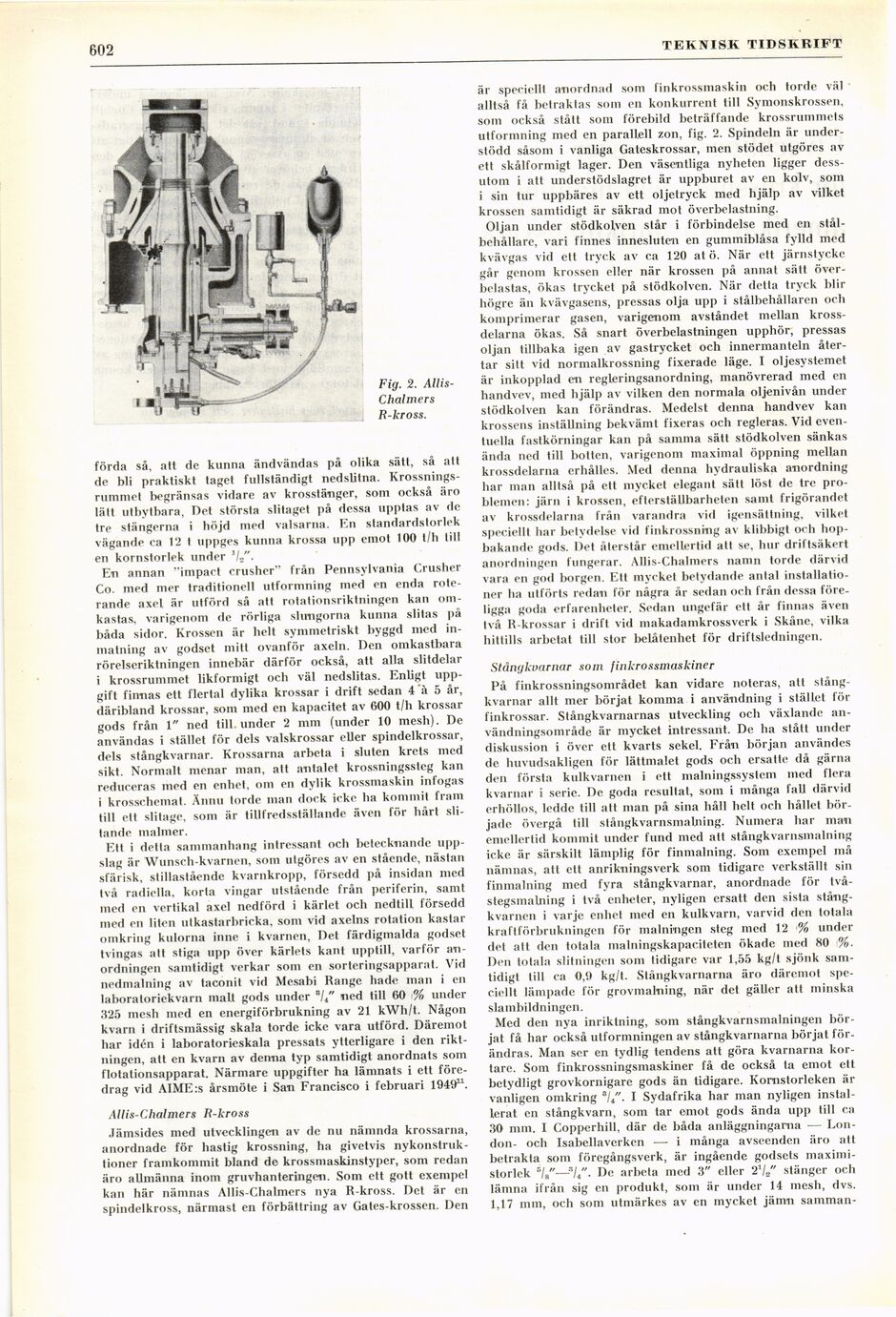

Fig. 2. Allis-

Chalmers

R-kross.

förda så, att de kunna ändvändas på olika sätt, så att

de bli praktiskt taget fullständigt nedslitna.

Krossnings-rummet begränsas vidare av krosstänger, som också äro

lätt utbytbara, Det största slitaget på dessa upptas av de

tre stängerna i höjd med valsarna. En standardstorlek

vägande ca 12 t uppges kumla krossa upp emot 100 t/h till

en kornstorlek under */«"•

Eti annan ’’impact crusher" från Pennsylvania Crusher

Co. med mer traditionell utformning med en enda

roterande axel är utförd så att rotationsriktningen kan

omkastas, varigenom de rörliga slungorna kunna slitas på

båda sidor. Krossen är helt symmetriskt byggd med

inmatning av godset mitt ovanför axeln. Den omkastbara

rörelseriktningen innebär därför också, att alla slitdelar

i krossrummet likformigt och väl nedslitas. Enligt

uppgift finnas ett flertal dylika krossar i drift sedan 4 à 5 år,

däribland krossar, som med en kapacitet av 600 t/h krossar

gods från 1" ned till under 2 mm (under 10 mesh). De

användas i stället för dels valskrossar eller spindelkrossar,

dels stångkvarnar. Krossarna arbeta i sluten krets med

sikt. Normalt menar man, att antalet krossningssteg kan

reduceras med en enhet, om en dylik krossmaskin infogas

i krosschemat. Ännu torde man dock icke ha kommit fram

till ett slitage, som är tillfredsställande även för hårt

slitande malmer.

Ett i detta sammanhang intressant och betecknande

uppslag är Wunsch-kvarnen, som utgöres av en stående, nästan

sfärisk, stillastående kvarnkropp, försedd på insidan med

två radiella, korta vingar utstående från periferin, samt

med en vertikal axel nedförd i kärlet och nedtill, försedd

med en liten utkastarbricka, som vid axelns rotation kastar

omkring kulorna inne i kvarnen, Det färdigmalda godset

tvingas att stiga upp över kärlets kant upptill, varför

anordningen samtidigt verkar som en sorteringsapparat. Vid

nedmalning av taconit vid Mesabi Range hade man i en

laboratoriekvarn malt gods under ®/4" ned till 60 % under

325 mesh med en energiförbrukning av 21 kWh/t. Någon

kvarn i driftsmässig skala torde icke vara utförd. Däremot

har idén i laboratorieskala pressats ytterligare i den

riktningen, att en kvarn av denna typ samtidigt anordnats som

flotationsapparat. Närmare uppgifter ha lämnats i ett

föredrag vid AIME:s årsmöte i San Francisco i februari 1949".

Allis-Chalmers R-kross

Jämsides med utvecklingen av de nu nämnda krossarna,

anordnade för hastig krossning, ha givetvis

nykonstruktioner framkommit bland de krossmaskinstyper, som redan

äro allmänna inom gruvhanteringen. Som ett gott exempel

kan här nämnas Allis-Chalmers nya R-kross. Det är en

spindelkross, närmast en förbättring av Gates-krossen. Den

är speciellt anordnad som finkrossmaskin och torde väl

alltså få betraktas som en konkurrent till Symonskrossen,

som också stått som förebild beträffande krossrummets

utformning med en parallell zon, fig. 2. Spindeln är

understödd såsom i vanliga Gateskrossar, men stödet utgöres av

ett skålformigt lager. Den väsentliga nyheten ligger

dessutom i att understödslagret är uppburet av en kolv, som

i sin tur uppbäres av ett oljetryck med hjälp av vilket

krossen samtidigt är säkrad mot överbelastning.

Oljan under stödkolven står i förbindelse med en

stål-beliållare, vari finnes innesluten en gummiblåsa fylld med

kvävgas vid ett tryck av ca 120 at ö. När ett järnstycke

går genom krossen eller när krossen på annat sätt

överbelastas, ökas trycket på stödkolven. När detta tryck blir

högre än kvävgasens, pressas olja upp i stålbehållaren och

komprimerar gasen, varigenom avståndet mellan

krossdelarna ökas. Så snart överbelastningen upphör, pressas

oljan tillbaka igen av gastrycket och innermanteln

återtar sitt vid normalkrossning fixerade läge. I oljesystemet

är inkopplad en regleringsanordning, manövrerad med en

handvev, med hjälp av vilken den normala oljenivån under

stödkolven kan förändras. Medelst denna handvev kan

krossens inställning bekvämt fixeras och regleras. Vid

eventuella fastkörningar kan på samma sätt stödkolven sänkas

ända ned till botten, varigenom maximal öppning mellan

krossdelarna erhålles. Med denna hydrauliska anordning

har man alltså på ett mycket elegant sätt löst de tre

problemen: järn i krossen, efterställbarheten samt frigörandet

av krossdelarna från varandra vid igensättning, vilket

speciellt har betydelse vid finkrossning av klibbigt och

hopbakande gods. Det återstår emellertid att se, hur driftsäkert

anordningen fungerar. Allis-Chalmers namn torde därvid

vara en god borgen. Ett mycket betydande antal

installationer ha utförts redan för några år sedan och frän dessa

föreligga goda erfarenheter. Sedan ungefär ett år finnas även

två R-krossar i drift vid makadamkrossverk i Skåne, vilka

hittills arbetat till stor belåtenhet för driftsledningen.

Stångkvarnar som finkrossmaskiner

På finkrossningsområdet kan vidare noteras, att

stångkvarnar allt mer börjat komma i användning i stället för

finkrossar. Stångkvarnarnas utveckling och växlande

användningsområde är mycket intressant. De ha stått under

diskussion i över ett kvarts sekel. Från början användes

de huvudsakligen för lättmalet gods och ersatte då gärna

den första kulkvarnen i ett malningssystem med flera

kvarnar i serie. De goda resultat, som i många fall därvid

erhöllos, ledde till att man på sina håll helt och hållet

började övergå (ill stångkvarnsmalning. Numera har man

emellertid kommit under fund med att stångkvarnsmalning

icke är särskilt lämplig för finmalning. Som exempel må

nämnas, att ett anrikningsverk som tidigare verkställt sin

finmalning med fyra stångkvarnar, anordnade för

två-stegsmalning i två enheter, nyligen ersatt den sista

stångkvarnen i varje enhet med en kulkvarn, varvid den totala

kraftförbrukningen för målningen steg med 12 •% under

det alt den totala malningskapaciteten ökade med SO %.

Den totala slitningen som tidigare var 1,55 kg/t sjönk

samtidigt till ca 0,9 kg/t. Stångkvarnarna äro däremot

speciellt lämpade för grovmalning, när det gäller att minska

slambildningen.

Med den nya inriktning, som stångkvarnsmalningen

börjat få har också utformningen av stångkvarnarna börjat

förändras. Man ser en tydlig tendens att göra kvarnarna

kortare. Som finkrossningsmaskiner få de också ta emot ett

betydligt grovkornigare gods än tidigare. Kornstorleken är

vanligen omkring s/4". I Sydafrika har man nyligen

installerat en stångkvarn, som tar emot gods ända upp till ca

30 mm. I Copperhill, där de båda anläggningarna —

London- och Isabellaverken — i många avseenden äro att

betrakta som föregångsverk, är ingående godsets

maximi-storlck 5/„"—3/4". De arbeta med 3" eller 21//’ stänger och

lämna ifrån sig en produkt, som är under 14 mesh, dvs.

1,17 mm, och som utmärkes av en mycket jämn samman-

<< prev. page << föreg. sida << >> nästa sida >> next page >>