Full resolution (JPEG) - On this page / på denna sida - H. 42. 19 november 1949 - Synpunkter på splinesförband, av Gunnar Wallgren

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

12 november 1949

855

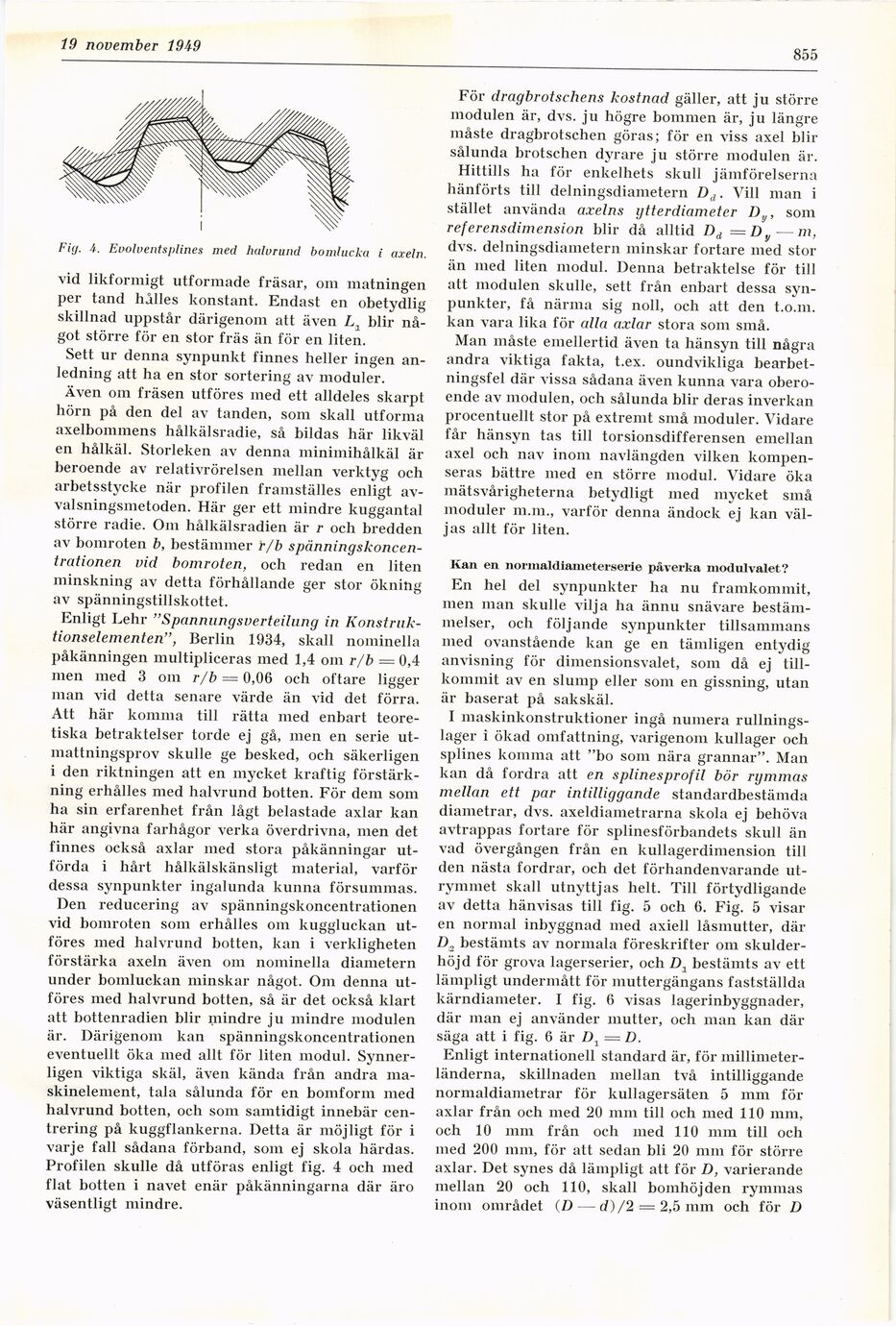

Fig. i. Evolvents/ilines med halvrund bomlucka i axeln.

vid likformigt utformade fräsar, om matningen

per tand hålles konstant. Endast en obetydlig

skillnad uppstår därigenom att även blir

något större för en stor fräs än för en liten.

Sett ur denna synpunkt finnes heller ingen

anledning att ha en stor sortering av moduler.

Även om fräsen utföres med ett alldeles skarpt

hörn på den del av tanden, som skall utforma

axelbommens hålkälsradie, så bildas här likväl

en hålkäl. Storleken av denna minimihålkäl är

beroende av relativrörelsen mellan verktyg och

arbetsstycke när profilen framställes enligt

av-valsningsmetoden. Här ger ett mindre kuggantal

större radie. Om hålkälsradien är r och bredden

av bomroten b, bestämmer t/b

spänningskoncentrationen vid bomroten, och redan en liten

minskning av detta förhållande ger stor ökning

av spänningstillskottet.

Enligt Lehr "Spannungsverteilung in

Konstruk-tionselementen", Berlin 1934, skall nominella

påkänningen multipliceras med 1,4 om r/b = 0,4

men med 3 om r/b = 0,06 och oftare ligger

man vid detta senare värde än vid det förra.

Att här komma till rätta med enbart

teoretiska betraktelser torde ej gå, men en serie

utmattningsprov skulle ge besked, och säkerligen

i den riktningen att en mycket kraftig

förstärkning erhålles med halvrund botten. För dem som

ha sin erfarenhet från lågt belastade axlar kan

här angivna farhågor verka överdrivna, men det

finnes också axlar med stora påkänningar

utförda i hårt hålkälskänsligt material, varför

dessa synpunkter ingalunda kunna försummas.

Den reducering av spänningskoncentrationen

vid bomroten som erhålles om kuggluckan

utföres med halvrund botten, kan i verkligheten

förstärka axeln även om nominella diametern

under bomluckan minskar något. Om denna

utföres med halvrund botten, så är det också klart

att bottenradien blir mindre ju mindre modulen

är. Därigenom kan spänningskoncentrationen

eventuellt öka med allt för liten modul.

Synnerligen viktiga skäl, även kända från andra

maskinelement, tala sålunda för en bomform med

halvrund botten, och som samtidigt innebär

centrering på kuggflankerna. Detta är möjligt för i

varje fall sådana förband, som ej skola härdas.

Profilen skulle då utföras enligt fig. 4 och med

flat botten i navet enär påkänningarna där äro

väsentligt mindre.

För dragbrotschens kostnad gäller, att ju större

modulen är, dvs. ju högre bommen är, ju längre

måste dragbrotschen göras; för en viss axel blir

sålunda brotschen dyrare ju större modulen är.

Hittills ha för enkelhets skull jämförelserna

hänförts till delningsdiametern Dd. Vill man i

stället använda axelns ytterdiameter Dy, som

referensdimension blir då alltid Dd =D y—m,

dvs. delningsdiametern minskar fortare med stor

än med liten modul. Denna betraktelse för till

att modulen skulle, sett från enbart dessa

synpunkter, få närma sig noll, och att den t.o.m.

kan vara lika för alla axlar stora som små.

Man måste emellertid även ta hänsyn till några

andra viktiga fakta, t.ex. oundvikliga

bearbetningsfel där vissa sådana även kunna vara

oberoende av modulen, och sålunda blir deras inverkan

procentuellt stor på extremt små moduler. Vidare

får hänsyn tas till torsionsdifferensen emellan

axel och nav inom navlängden vilken

kompenseras bättre med en större modul. Vidare öka

mätsvårigheterna betydligt med mycket små

moduler m.m., varför denna ändock ej kan

väljas allt för liten.

Kan en normaldiameterserie påverka modnlvalet?

En hel del synpunkter ha nu framkommit,

men man skulle vilja ha ännu snävare

bestämmelser, och följande synpunkter tillsammans

med ovanstående kan ge en tämligen entydig

anvisning för dimensionsvalet, som då ej

tillkommit av en slump eller som en gissning, utan

är baserat på sakskäl.

I maskinkonstruktioner ingå numera

rullningslager i ökad omfattning, varigenom kullager och

splines komma att "bo som nära grannar". Man

kan då fordra att en splinesprofil bör rymmas

mellan ett par intilliggande standardbestämda

diametrar, dvs. axeldiametrarna skola ej behöva

avtrappas fortare för splinesförbandets skull än

vad övergången från en kullagerdimension till

den nästa fordrar, och det förhandenvarande

utrymmet skall utnyttjas helt. Till förtydligande

av detta hänvisas till fig. 5 och 6. Fig. 5 visar

en normal inbyggnad med axiell låsmutter, där

I)2 bestämts av normala föreskrifter om

skulderhöjd för grova lagerserier, och D1 bestämts av ett

lämpligt undermått för muttergängans fastställda

kärndiameter. I fig. 6 visas lagerinbyggnader,

där man ej använder mutter, och man kan där

säga att i fig. 6 är D1 = D.

Enligt internationell standard är, för

millimeterländerna, skillnaden mellan två intilliggande

normaldiametrar för kullagersäten 5 mm för

axlar från och med 20 mm till och med 110 mm,

och 10 mm från och med 110 mm till och

med 200 mm, för att sedan bli 20 mm för större

axlar. Det synes då lämpligt att för D, varierande

mellan 20 och 110, skall bomhöjden rymmas

inom området (D - — d)/2 = 2,5 mm och för D

<< prev. page << föreg. sida << >> nästa sida >> next page >>