Full resolution (JPEG) - On this page / på denna sida - H. 11. 17 mars 1953 - Nya metoder - Styvhetsmätare för papper, av SHl - Radiografi av heta arbetsstycken, av SHl - Blekning av slipmassa, av SHl - Smidning av gasturbinskovlar, av Wll - Hårdgöring av metaller med volframkarbid, av SHl

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

222

TEKNISK TIDSKRIFT

styvhet vid böjningsvinklar som motsvarar förhållandena

vid dess praktiska användning (National Bureau of

Standards Technical News Bulletin dec. 1952). SHl

Radiografi av heta arbetsstycken. Vid radiografisk

provning av svetsar måste man vänta tills arbetsstycket

svalnat ihnan provning kan ske därför att filmen inte tål

temperaturer över 40°C. Efter provningen fordras

ytterligare många timmars förvärmning innan svetsning ånyo

kan ske. Förfarandet är alltså mycket tidsödande, och man

har därför utarbetat en teknik enligt vilken heta

arbetsstycken kan provas. Det uppges att man på detta sätt med

ca 55 °/o kan minska den totala tiden vid provning av

svetsfogar i ångrör för hög temperatur.

Man använder en vattenkyld mantel som placeras mellan

svetsen och filmen. Denna är inlagd i en böjlig kassett som

passar mellan kragar på mantelns yttersida. En källa för

y-strålning placeras i rörets centrum (Engineers’ Digest

dec. 1952). SHl

Blekning av slipmassa. En amerikansk firma lär med

framgång ha provat en metod för kall blekning av

slipmassa under dennas transport. Den till 35 °/o

torrsubstans-halt avvattnade massan försätts omedelbart före inlastning

i järnvägsvagn med 570 1/1 av en blekvätska innehållande

1,3 % vätesuperoxid (50 "/o) och 4,5 %> natriumsilikatlösning

(500 g/1). Även vid korta transporter uppges tiden bli

tillräckligt lång för fullständig blekning.

Massans vithet blir 70—72 mot normalt 58—60. Genom

att pappersbruken får tillgång till blekt slipmassa kan de

tillverka papper med god vithet till lägre pris eller göra

papper med bättre vithet utan ökning av priset. De kan

också utnyttja slipmassans fördelar, såsom tryckbarhet,

mjukhet och lågt pris för ändamål till vilka den tidigare

inte kommit i fråga på grund av sin färg (Paper Industry

aug. 1952). SHl

Smidning av gasturbinskovlar. För framställning av

skövlar till gasturbiner har smidning visat sig vara bättre

än spånskärande bearbetning. Vanligen smider man efter

uppvärmning av ämnena i ugn, men detta är förenat med

vissa svårigheter.

I Storbritannien har emellertid utvecklats en metod för

elstukning, med vilken man undviker de flesta

svårigheterna. Ämnet värmes här snabbt och jämnt genom

elströmmen och stukas i varmt tillstånd, fig. 1. Vid tillverkning av

skövlar är stukningen av storleksordningen 20—25 gånger

diametern. Metoden användes både för löpskovlar och

led-skeneskovlar såväl av rostfritt stål och Nimonic-legeringar

som av aluminium- eller berylliumbrons. Även för

magnesiumlegeringar kan metoden användas om än med viss

svårighet.

Maskinen arbetar automatiskt och formar ett ämne på

15 s. Temperaturen vid stukningen är i allmänhet 1 050—

1 150°C, för aluminiumbrons ca 880°C. Som

utgångsmaterial användes centerless-slipade cylindriska stänger, ocli

efter stukningen formas ämnet vidare i en vertikal

smides-press. Härpå följer efter värmning pressning av själva

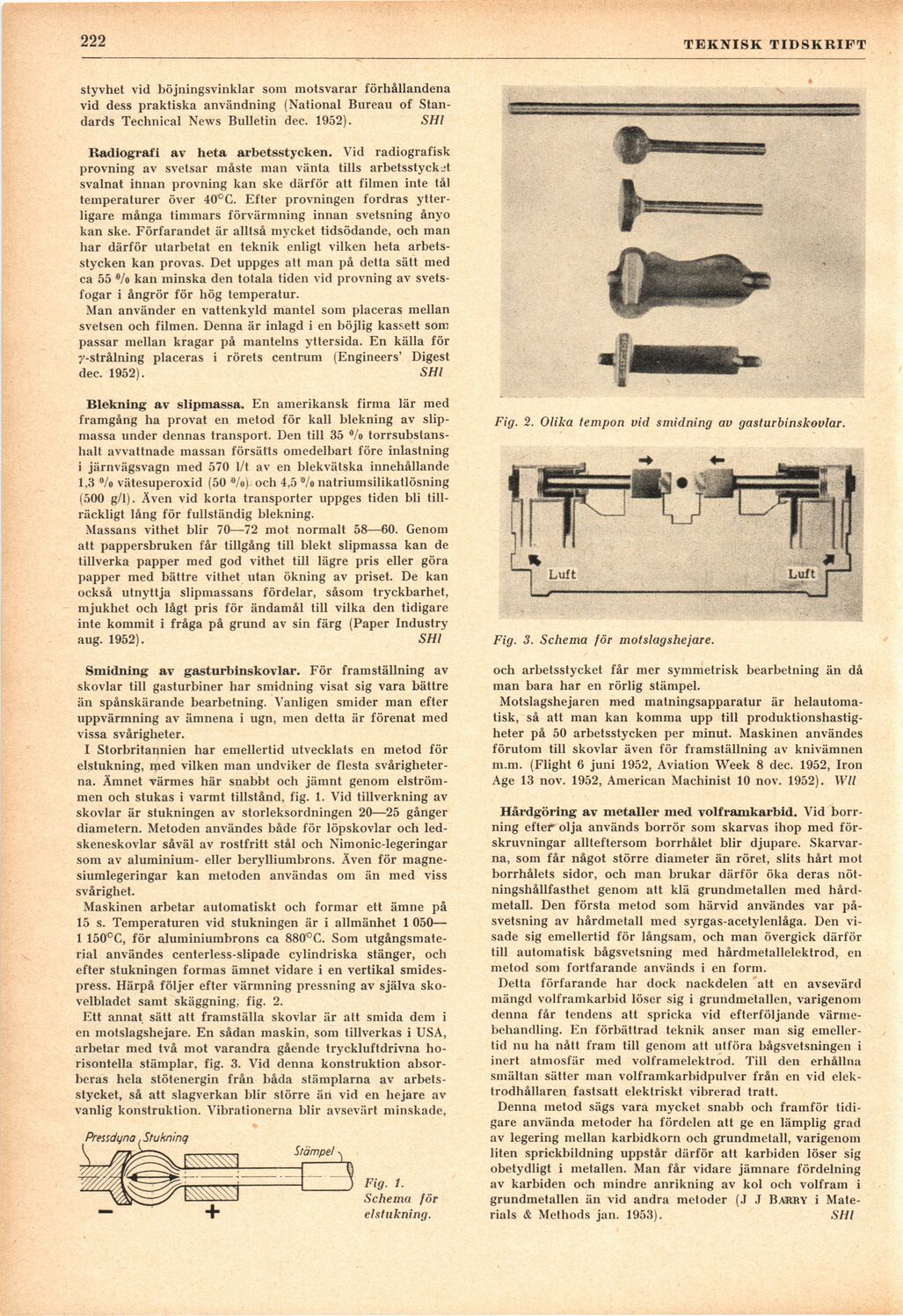

sko-velbladet samt skäggning, fig. 2.

Ett annat sätt att framställa skövlar är att smida dem i

en motslagshejare. En sådan maskin, som tillverkas i USA,

arbetar med två mot varandra gående tryckluftdrivna

horisontella stämplar, fig. 3. Vid denna konstruktion

absorberas hela stötenergin från båda stämplarna av

arbetsstycket, så att slagverkan blir större än vid en hejare av

vanlig konstruktion. Vibrationerna blir avsevärt minskade,

Fig. 2. Olika tempon vid smidning av gasturbinskovlar.

Fig. 1.

Schema för

elstukning.

Fig. 3. Schema för motslagshejare.

och arbetsstycket får mer symmetrisk bearbetning än då

man bara har en rörlig stämpel.

Motslagshejaren med matningsapparatur är

helautomatisk, så att man kan komma upp till

produktionshastig-heter på 50 arbetsstycken per minut. Maskinen användes

förutom till skövlar även för framställning av knivämnen

m.m. (Flight 6 juni 1952, Aviation Week 8 dec. 1952, Iron

Age 13 nov. 1952, American Machinist 10 nov. 1952). Wll

Hårdgöring av metaller med volframkarbid. Vid

borrning efter olja används borrör som skarvas ihop med

för-skruvningar allteftersom borrhålet blir djupare.

Skarvarna, som får något större diameter än röret, slits hårt mot

borrhålets sidor, och man brukar därför öka deras

nötningshållfasthet genom att klä grundmetallen med

hårdmetall. Den första metod som härvid användes var

på-svetsning av hårdmetall med syrgas-acetylenlåga. Den

visade sig emellertid för långsam, och man övergick därför

till automatisk bågsvetsning med hårdmetallelektrod, en

metod som fortfarande används i en form.

Detta förfarande har dock nackdelen att en avsevärd

mängd volframkarbid löser sig i grundmetallen, varigenom

denna får tendens att spricka vid efterföljande

värmebehandling. En förbättrad teknik anser man sig

emellertid nu ha nått fram till genom att utföra bågsvetsningen i

inert atmosfär med volframelektrod. Till den erhållna

smältan sätter man volframkarbidpulver från en vid

elek-trodhållaren fastsatt elektriskt vibrerad tratt.

Denna metod sägs vara mycket snabb och framför

tidigare använda metoder ha fördelen att ge en lämplig grad

av legering mellan karbidkorn och grundmetall, varigenom

liten sprickbildning uppstår därför att karbiden löser sig

obetydligt i metallen. Man får vidare jämnare fördelning

av karbiden och mindre anrikning av kol och volfram i

grundmetallen än vid andra metoder (J J Barry i

Materials & Methods jan. 1953). SHl

<< prev. page << föreg. sida << >> nästa sida >> next page >>