Full resolution (JPEG) - On this page / på denna sida - 1959, H. 13 - Nya metoder - Metallisering med plasmabrännare, av SHl - Granulering av ammoniumnitrat, av SHl - Elektrisk smidesugn med motståndselement, av Wll

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

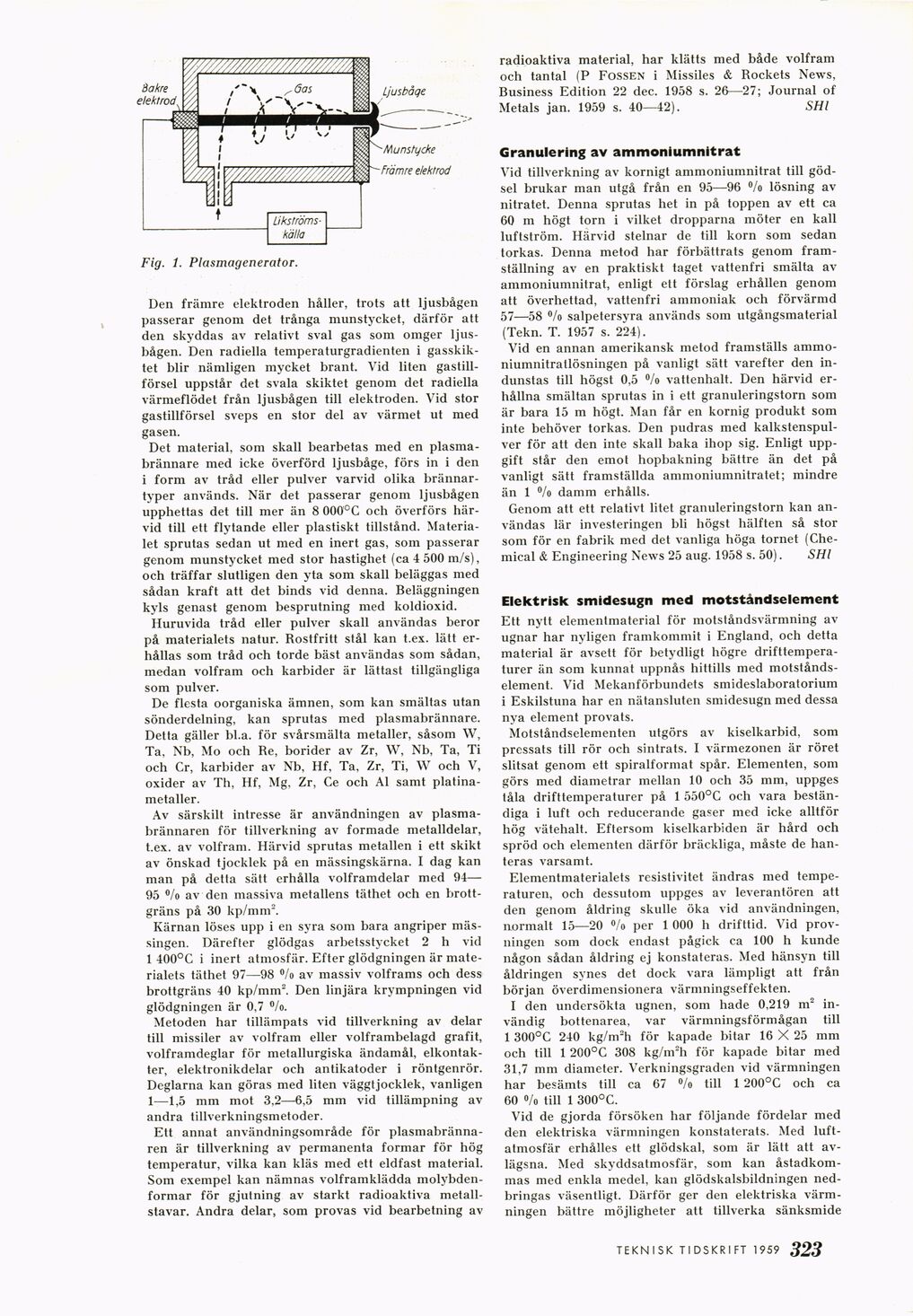

Fig. 1. Plasmagenerator.

Den främre elektroden håller, trots att ljusbågen

passerar genom det trånga munstycket, därför att

den skyddas av relativt sval gas som omger

ljusbågen. Den radiella temperaturgradienten i

gasskiktet blir nämligen mycket brant. Vid liten

gastillförsel uppstår det svala skiktet genom det radiella

värmeflödet från ljusbågen till elektroden. Vid stor

gastillförsel sveps en stor del av värmet ut med

gasen.

Det material, som skall bearbetas med en

plasma-brännare med icke överförd ljusbåge, förs in i den

i form av tråd eller pulver varvid olika

brännar-typer används. När det passerar genom ljusbågen

upphettas det till mer än 8 000°C och överförs

härvid till ett flytande eller plastiskt tillstånd.

Materialet sprutas sedan ut med en inert gas, som passerar

genom munstycket med stor hastighet (ca 4 500 m/s),

och träffar slutligen den yta som skall beläggas med

sådan kraft att det binds vid denna. Beläggningen

kyls genast genom besprutning med koldioxid.

Huruvida tråd eller pulver skall användas beror

på materialets natur. Rostfritt stål kan t.ex. lätt

erhållas som tråd och torde bäst användas som sådan,

medan volfram och karbider är lättast tillgängliga

som pulver.

De flesta oorganiska ämnen, som kan smältas utan

sönderdelning, kan sprutas med plasmabrännare.

Detta gäller bl.a. för svårsmälta metaller, såsom W,

Ta, Nb, Mo och Re, borider av Zr, W, Nb, Ta, Ti

och Cr, karbider av Nb, Hf, Ta, Zr, Ti, W och V,

oxider av Th, Hf, Mg, Zr, Ce och Al samt

platinametaller.

Av särskilt intresse är användningen av

plasma-brännaren för tillverkning av formade metalldelar,

t.ex. av volfram. Härvid sprutas metallen i ett skikt

av önskad tjocklek på en mässingskärna. I dag kan

man på detta sätt erhålla volframdelar med 94—

95 o/o av den massiva metallens täthet och en

brottgräns på 30 kp/mnr.

Kärnan löses upp i en syra som bara angriper

mässingen. Därefter glödgas arbetsstycket 2 h vid

1 400°C i inert atmosfär. Efter glödgningen är

materialets täthet 97—98 °/o av massiv volframs och dess

brottgräns 40 kp/mm2. Den linjära krympningen vid

glödgningen är 0,7 %>.

Metoden har tillämpats vid tillverkning av delar

till missiler av volfram eller volframbelagd grafit,

volframdeglar för metallurgiska ändamål,

elkontak-ter, elektronikdelar och antikatoder i röntgenrör.

Deglarna kan göras med liten väggtjocklek, vanligen

1—1,5 mm mot 3,2—6,5 mm vid tillämpning av

andra tillverkningsmetoder.

Ett annat användningsområde för

plasmabränna-ren är tillverkning av permanenta formar för hög

temperatur, vilka kan kläs med ett eldfast material.

Som exempel kan nämnas volframklädda

molybden-formar för gjutning av starkt radioaktiva

metall-stavar. Andra delar, som provas vid bearbetning av

radioaktiva material, har klätts med både volfram

och tantal (P Fossen i Missiles & Rockets News,

Business Edition 22 dec. 1958 s. 26—27; Journal of

Metals jan. 1959 s. 40—42). SHl

Granulering av ammoniumnitrat

Vid tillverkning av kornigt ammoniumnitrat till

gödsel brukar man utgå från en 95—96 % lösning av

nitratet. Denna sprutas het in på toppen av ett ca

60 m högt torn i vilket dropparna möter en kall

luftström. Härvid stelnar de till korn som sedan

torkas. Denna metod har förbättrats genom

framställning av en praktiskt taget vattenfri smälta av

ammoniumnitrat, enligt ett förslag erhållen genom

att överhettad, vattenfri ammoniak och förvärmd

57—58 %> salpetersyra används som utgångsmaterial

(Tekn. T. 1957 s. 224).

Vid en annan amerikansk metod framställs

ammo-niumnitrallösningen på vanligt sätt varefter den

indunstas till högst 0,5 %> vattenhalt. Den härvid

erhållna smältan sprutas in i ett granuleringstorn som

är bara 15 m högt. Man får en kornig produkt som

inte behöver torkas. Den pudras med

kalkstenspulver för att den inte skall baka ihop sig. Enligt

uppgift står den emot hopbakning bättre än det på

vanligt sätt framställda ammoniumnitratet; mindre

än 1 °/o damm erhålls.

Genom att ett relativt litet granuleringstorn kan

användas lär investeringen bli högst hälften så stor

som för en fabrik med det vanliga höga tornet

(Chemical & Engineering News 25 aug. 1958 s. 50). SHl

Elektrisk smidesugn med motståndselement

Ett nytt elementmaterial för motståndsvärmning av

ugnar har nyligen framkommit i England, och detta

material är avsett för betydligt högre

drifttemperaturer än som kunnat uppnås hittills med

motståndselement. Vid Mekanförbundets smideslaboratorium

i Eskilstuna har en nätansluten smidesugn med dessa

nya element provats.

Motståndselementen utgörs av kiselkarbid, som

pressats till rör och sintrats. I värmezonen är röret

slitsat genom ett spiralformat spår. Elementen, som

görs med diametrar mellan 10 och 35 mm, uppges

tåla drifttemperaturer på 1 550°C och vara

beständiga i luft och reducerande gaser med icke alltför

hög vätehalt. Eftersom kiselkarbiden är hård och

spröd och elementen därför bräckliga, måste de

hanteras varsamt.

Elementmaterialets resistivitet ändras med

temperaturen, och dessutom uppges av leverantören att

den genom åldring skulle öka vid användningen,

normalt 15—20 °/o per 1 000 h drifttid. Vid

provningen som dock endast pågick ca 100 h kunde

någon sådan åldring ej konstateras. Med hänsyn till

åldringen synes det dock vara lämpligt att från

början överdimensionera värmningseffekten.

I den undersökta ugnen, som hade 0,219 m2

invändig bottenarea, var värmningsförmågan till

1 300°C 240 kg/nrh för kapade bitar 16 X 25 mm

och till 1 200°C 308 kg/m2h för kapade bitar med

31,7 mm diameter. Verkningsgraden vid värmningen

har besämts till ca 67 %> till 1 200°C och ca

60 °/o till 1 300°C.

Vid de gjorda försöken har följande fördelar med

den elektriska värmningen konstaterats. Med

luftatmosfär erhålles ett glödskal, som är lätt att

avlägsna. Med skyddsatmosfär, som kan

åstadkommas med enkla medel, kan glödskalsbildningen

nedbringas väsentligt. Därför ger den elektriska

värmningen bättre möjligheter att tillverka sänksmide

TEKNISK TIDSKRIFT 1959 323

<< prev. page << föreg. sida << >> nästa sida >> next page >>