Full resolution (JPEG) - On this page / på denna sida - H. 23. 10 juni 1952 - Nya metoder - Malning vid låg temperatur, av SHl - Blandning vid kontinuerliga kemiska processer, av SHl - Innerförnickling som korrosionsskydd i rör, av U T—h

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

548

TEKNISK TIDSKRIFT

tet till ett minimum. Som exempel kan nämnas, att man lär

ha kunnat pulvrisera 320 kg/h svårmalt material med en

liten 5 hk hammarkvarn.

Det material, som skall pulvriseras, hälls i stycken i en

vibrerande tratt (fig. 1). Från denna går det till en

värmeväxlare av rostfritt stål, isolerad med glasull och

innehållande ett antal horisontella bottnar. Av roterande armar

förs materialet nedåt från botten till botten och möter

härvid kall kvävgas, som förs in i värmeväxlarens underdel.

Från denna matas det nedkylda materialet direkt till

kvarnen. Det flytande kvävet trycks från en flyttbar behållare

med torrt kväve från en bomb. I värmeväxlaren förgasas

kvävet och passerar från den till tratten, i vilken materialet

förkyls, samtidigt som det skyddas mot luftens inverkan.

Processen lär ännu inte gå som ett urverk, men man

hoppas kunna förbättra den. Dess största nackdel torde

vara, att flytande kväve är dyrt och inte tål längre

transporter. Det anses, att metoden har största utsikter att få

användning inom livsmedelsindustrin. Man räknar med,

att kvävet för målning av dess produkter skall kosta 2—12

ct/lb. Kväveåtgången varierar givetvis mycket med

materialets natur. Per kilogram material behövs t.ex. för kornig

etylcellulosa ca 0,1 kg kväve, medan ett segare material,

t.ex. en vinylplast, kan fordra 5 kg (Chemical Engineering

juni 1951). SHI

Blandning vid kontinuerliga kemiska processer. Om

t.ex. två vätskor eller lösningar A och B skall bringas till

reaktion under bildning av en fällning, kan processen

utföras periodiskt. Härvid pumpas kanske 13 m3 av B in i

22 m3 av A. Reaktionsbetingelserna varierar då under hela

processen, därför att A:s koncentration ständigt minskas,

fällningens kornstorlek blir ojämn, och en långvarig

åldringsprocess kan vara nödvändig.

Utförs processen kontinuerligt under effektiv

volym-reglering, kan A och B blandas intimt i samma ögonblick,

som de sammanförs. Man kan t.ex. mata in dem i en

kol-loidkvarn, där vätskeskiktet är ca 0,1 mm tjockt och av

storleksordningen 6 ml, medan strömningshastigheten är

4,5—9 m3/h. I varje ögonblick sker reaktionen i bara 6 ml

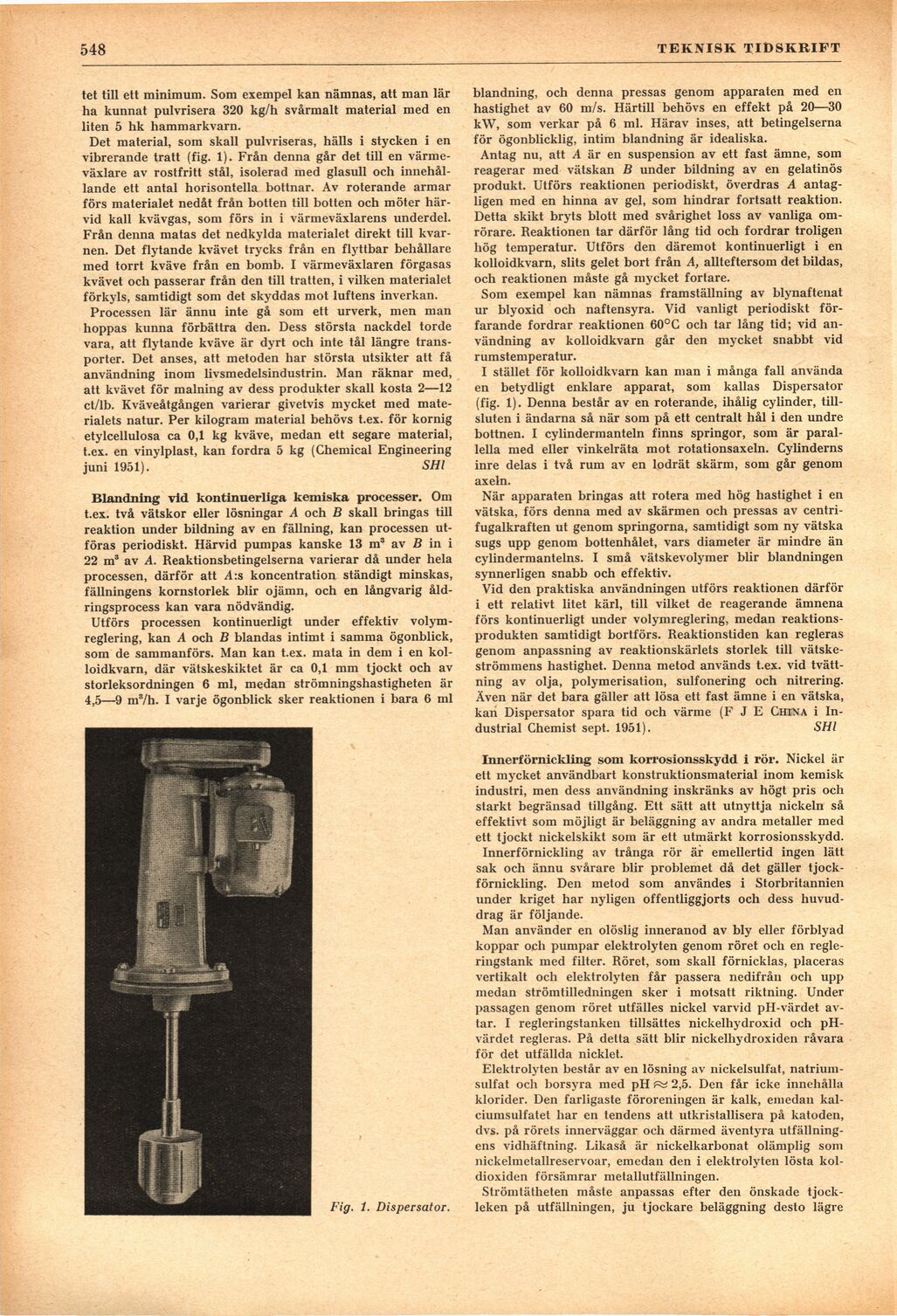

Fig. 1. Dispersator.

blandning, och denna pressas genom apparaten med en

hastighet av 60 m/s. Härtill behövs en effekt på 20—30

kW, som verkar på 6 ml. Härav inses, att betingelserna

för ögonblicklig, intim blandning är idealiska.

Antag nu, att A är en suspension av ett fast ämne, som

reagerar med vätskan B under bildning av en gelatinös

produkt. Utförs reaktionen periodiskt, överdras A

antagligen med en hinna av gel, som hindrar fortsatt reaktion.

Detta skikt bryts blott med svårighet loss av vanliga

omrörare. Reaktionen tar därför lång tid och fordrar troligen

hög temperatur. Utförs den däremot kontinuerligt i en

kolloidkvarn, slits gelet bort från A, allteftersom det bildas,

och reaktionen måste gå mycket fortare.

Som exempel kan nämnas framställning av blynaftenat

ur blyoxid och naftensyra. Vid vanligt periodiskt

förfarande fordrar reaktionen 60°C och tar lång tid; vid

användning av kolloidkvarn går den mycket snabbt vid

rumstemperatur.

I stället för kolloidkvarn kan man i många fall använda

en betydligt enklare apparat, som kallas Dispersator

(fig. 1). Denna består av en roterande, ihålig cylinder,

tillsluten i ändarna så när som på ett centralt hål i den undre

bottnen. I cylindermanteln finns springor, som är

parallella med eller vinkelräta mot rotationsaxeln. Cylinderns

inre delas i två rum av en lodrät skärm, som går genom

axeln.

När apparaten bringas att rotera med hög hastighet i en

vätska, förs denna med av skärmen och pressas av

centrifugalkraften ut genom springorna, samtidigt som ny vätska

sugs upp genom bottenhålet, vars diameter är mindre än

cylindermantelns. I små vätskevolymer blir blandningen

synnerligen snabb och effektiv.

Vid den praktiska användningen utförs reaktionen därför

i ett relativt litet kärl, till vilket de reagerande ämnena

förs kontinuerligt under volymreglering, medan

reaktionsprodukten samtidigt bortförs. Reaktionstiden kan regleras

genom anpassning av reaktionskärlets storlek till

vätskeströmmens hastighet. Denna metod används t.ex. vid

tvättning av olja, polymerisation, sulfonering och nitrering.

Även när det bara gäller att lösa ett fast ämne i en vätska,

kan Dispersator spara tid och värme (F J E Chiina i

Industrial Chemist sept. 1951). SHI

Innerförnickling som korrosionsskydd i rör. Nickel är

ett mycket användbart konstruktionsmaterial inom kemisk

industri, men dess användning inskränks av högt pris och

starkt begränsad tillgång. Ett sätt att utnyttja nickeln så

effektivt som möjligt är beläggning av andra metaller med

ett tjockt nickelskikt som är ett utmärkt korrosionsskydd.

Innerförnickling av trånga rör är emellertid ingen lätt

sak och ännu svårare blir problemet då det gäller

tjock-förnickling. Den metod som användes i Storbritannien

under kriget har nyligen offentliggjorts och dess

huvuddrag är följande.

Man använder en olöslig inneranod av bly eller förblyad

koppar och pumpar elektrolyten genom röret och en

regleringstank med filter. Röret, som skall förnicklas, placeras

vertikalt och elektrolyten får passera nedifrån och upp

medan strömtilledningen sker i motsatt riktning. Under

passagen genom röret utfälles nickel varvid pH-värdet

avtar. I regleringstanken tillsättes nickelhydroxid och

pH-värdet regleras. På detta sätt blir nickelliydroxiden råvara

för det utfällda nicklet.

Elektrolyten består av en lösning av nickelsulfat,

natrium-sulfat och borsyra med pH æ 2,5. Den får icke innehålla

klorider. Den farligaste föroreningen är kalk, emedan

kalciumsulfatet har en tendens att utkristallisera på katoden,

dvs. på rörets innerväggar och därmed äventyra

utfällningen vidhäftning. Likaså är nickelkarbonat olämplig som

nickelmetallreservoar, emedan den i elektrolyten lösta

koldioxiden försämrar metallutfällningen.

Strömtätheten måste anpassas efter den önskade

tjockleken på utfällningen, ju tjockare beläggning desto lägre

<< prev. page << föreg. sida << >> nästa sida >> next page >>