Full resolution (TIFF)

- On this page / på denna sida

- Häfte 21. 23 maj 1931

- Cementtillverkningens utveckling och nuvarande ståndpunkt, av Folke Winqwist

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has been proofread at least once.

(diff)

(history)

Denna sida har korrekturlästs minst en gång.

(skillnad)

(historik)

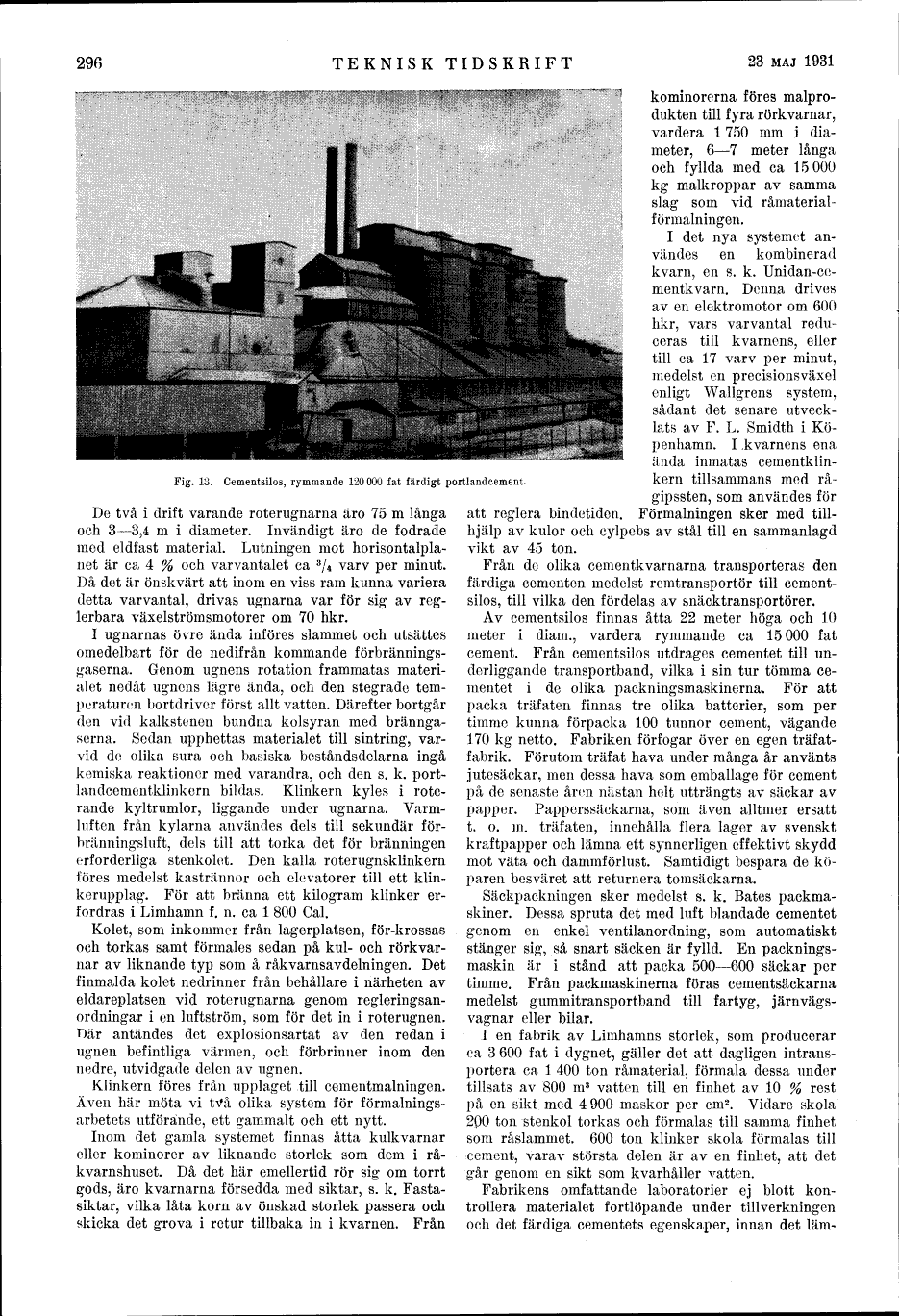

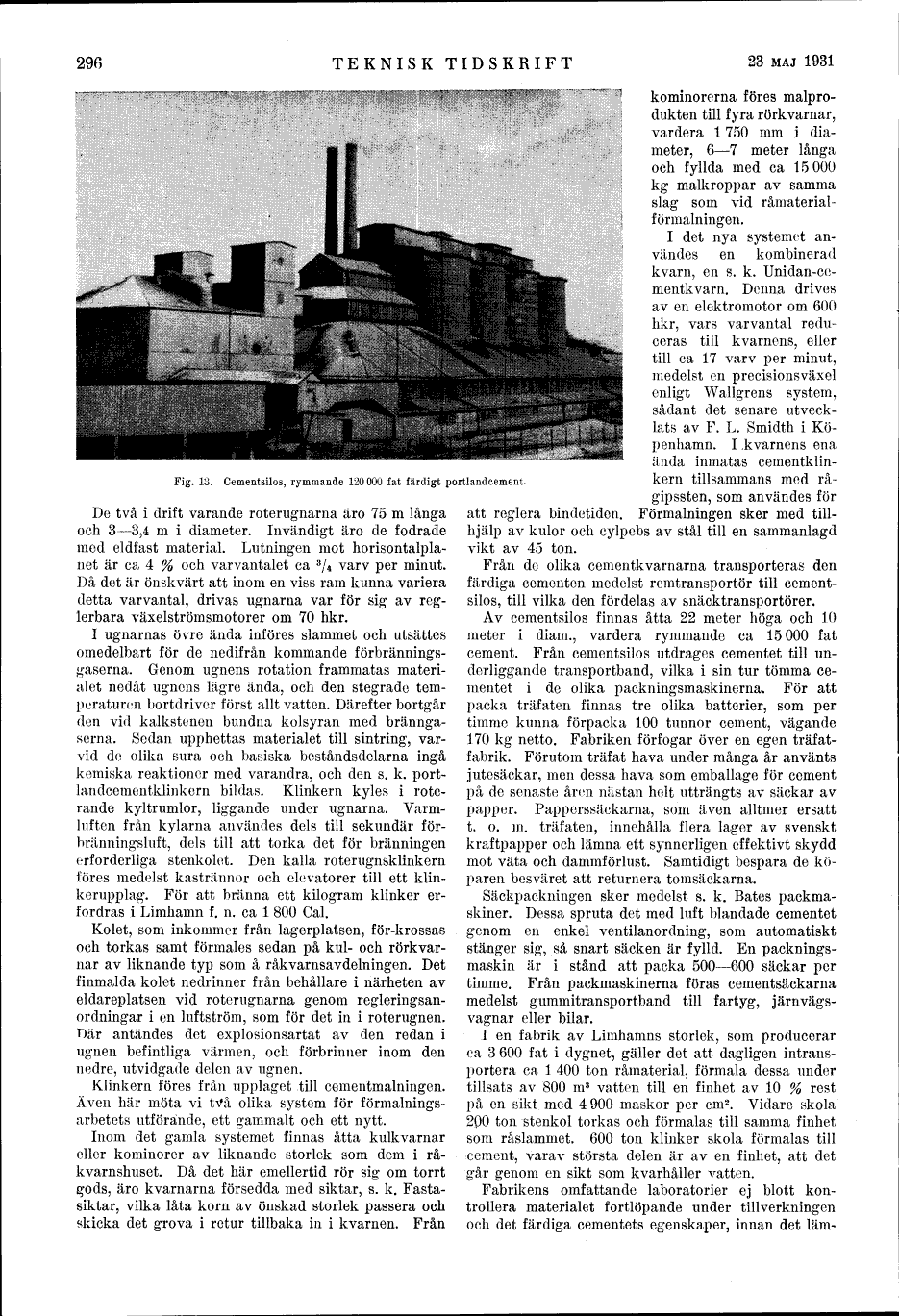

Fig. 13. Cementsilos, rymmande 120 000 fat färdigt portlandcement.

De två i drift varande roterugnarna äro 75 m långa

och 3–3,4 m i diameter. Invändigt äro de fodrade

med eldfast material. Lutningen mot horisontalplanet

är ca 4 % och varvantalet ca 3/4 varv per minut. Då

det är önskvärt att inom en viss ram kunna variera

detta varvantal, drivas ugnarna var för sig av reglerbara

växelströmsmotorer om 70 hkr.

I ugnarnas övre ända införes slammet och utsättes

omedelbart för de nedifrån kommande förbränningsgaserna.

Genom ugnens rotation frammatas materialet nedåt

ugnens lägre ända, och den stegrade temperaturen

bortdriver först allt vatten. Därefter bortgår den vid

kalkstenen bundna kolsyran med bränngaserna. Sedan

upphettas materialet till sintring, varvid de olika sura

och basiska beståndsdelarna ingå kemiska reaktioner

med varandra, och den s. k. portlandcementklinkern

bildas. Klinkern kyles i roterande kyltrumlor, liggande

under ugnarna. Varmluften från kylarna användes dels

till sekundär förbränningsluft, dels till att torka det för

bränningen erforderliga stenkolet. Den kalla roterugnsklinkern

föres medelst kastrännor och elevatorer till ett klinkerupplag.

För att bränna ett kilogram klinker erfordras i Limhamn

f. n. ca 1 800 Cal.

Kolet, som inkommer från lagerplatsen, för-krossas och

torkas samt förmales sedan på kul- och rörkvarnar av

liknande typ som å råkvarnsavdelningen. Det finmalda

kolet nedrinner från behållare i närheten av eldareplatsen

vid roterugnarna genom regleringsanordningar i en

luftström, som för det in i roterugnen. Där antändes

det explosionsartat av den redan i ugnen befintliga

värmen, och förbrinner inom den nedre, utvidgade

delen av ugnen.

Klinkern föres från upplaget till cementmalningen. Även

här möta vi två olika system för förmalningsarbetets

utförände, ett gammalt och ett nytt.

Inom det gamla systemet finnas åtta kulkvarnar eller

kominorer av liknande storlek som dem i råkvarnshuset.

Då det här emellertid rör sig om torrt gods, äro

kvarnarna försedda med siktar, s. k. Fastasiktar,

vilka låta korn av önskad storlek passera och skicka

det grova i retur tillbaka in i kvarnen. Från kominorerna

föres malprodukten till fyra rörkvarnar, vardera 1 750

mm i diameter, 6–7 meter långa och fyllda med ca

15 000 kg malkroppar av samma slag som vid

råmaterialförmalningen.

I det nya systemet användes en kombinerad kvarn, en

s. k. Unidan-cementkvarn. Denna drives av en

elektromotor om 600 hkr, vars varvantal reduceras

till kvarnens, eller till ca 17 varv per minut, medelst

en precisionsväxel enligt Wallgrens systern, sådant

det senare utvecklats av F. L. Smidth i Köpenhamn.

I .kvarnens ena ända inmatas cementklinkern tillsammans

med rågipssten, som användes för att reglera bindetiden.

Förmalningen sker med tillhjälp av kulor och cylpebs

av stål till en sammanlagd vikt av 45 ton.

Från de olika cementkvarnarna transporteras den färdiga

cementen medelst remtransportör till cementsilos, till

vilka den fördelas av snäcktransportörer.

Av cementsilos finnas åtta 22 meter höga och 10 meter i

diam., vardera rymmande ca 15 000 fat cement. Från

cementsilos utdrages cementet till underliggande

transportband, vilka i sin tur tömma cementet i de olika

packningsmaskinerna. För att packa träfaten finnas tre

olika batterier, som per timme kunna förpacka 100

tunnor cement, vägande 170 kg netto. Fabriken förfogar

över en egen träfatfabrik. Förutom träfat hava under

många år använts jutesäckar, men dessa hava som emballage

för cement på de senaste åren nästan helt utträngts av

säckar av papper. Papperssäckarna, som även alltmer

ersatt t. o. m. träfaten, innehålla flera lager av svenskt

kraftpapper och lämna ett synnerligen effektivt skydd

mot väta och dammförlust. Samtidigt bespara de köparen

besväret att returnera tomsäckarna.

Säckpackningen sker medelst s. k. Bates packmaskiner.

Dessa spruta det med luft blandade cementet genom en

enkel ventilanordning, som automatiskt stänger sig, så

snart säcken är fylld. En packningsmaskin är i stånd att

packa 500–600 säckar per timme. Från packmaskinerna

föras cementsäckarna medelst gummitransportband till

fartyg, järnvägsvagnar eller bilar.

I en fabrik av Limhamns storlek, som producerar ca 3 600

fat i dygnet, gäller det att dagligen intransportera ca 1 400

ton råmaterial, förmala dessa under tillsats av 800 m3

vatten till en finhet av 10 % rest på en sikt med 4 900 maskor

per cm2. Vidare skola 200 ton stenkol torkas och

förmalas till samma finhet som råslammet. 600 ton klinker

skola förmalas till cement, varav största delen är av en finhet,

att det går genom en sikt som kvarhåller vatten.

Fabrikens omfattande laboratorier ej blott kontrollera

materialet fortlöpande under tillverkningen och det färdiga

cementets egenskaper, innan det

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Project Runeberg, Fri Oct 18 15:27:03 2024

(aronsson)

(diff)

(history)

(download)

<< Previous

Next >>

https://runeberg.org/tektid/1931a/0306.html