Full resolution (TIFF) - On this page / på denna sida - Häfte 5. Maj 1933 - Bo Kalling: Direkta järnframställningsmetoder

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

66

TEKNISK TIDSKRIFT

6 MAJ 1933

martinugnen som färskningsugn. En elektrisk

stål-ugnstyp, som synes vara stadd på stark frammarsch

inom järnhanteringen, är den s. k. högfrekvensugnen.

I denna ugnstyp kan järn nedsmältas mera

ekonomiskt än i någon annan elektrisk ugn. Däremot är

högfrekvensugnen åtminstone i sin nuvarande

utformning icke särskilt lämplig för raffineringsprocesser.

Man bör sålunda ha tillgång till ett särskilt rent

utgångsmaterial. Här bör järnsvampen kunna få en

särskilt viktig uppgift att fylla.

Den direkta järnframställningens närmast till

hands liggande uppgift är att fylla detta behov hos

kvalitetsstålverken av ett kolfattigt råmaterial av

känd sammansättning och tillfredsställande analys.

Därifrån till möjligheten att genom direkta processer

i någon större omfattning kunna undantränga

masugnsprocessen är ett långt och ännu så länge

oöverskådligt steg.

Allmänna förutsättningar för direkt järnframställning.

Att framställa järnsvamp är i och för sig icke

någon svårighet. Upphettas järnmalm tillsammans

med kol eller i en ström av koloxidgas till 900-

l 000° reduceras den lätt till järn utan att smältning

inträder, varvid alltså järnsvamp uppstår. Men när

det gäller att få processen genomförbar i teknisk

skala uppstå problem, som vållat metallurgerna

mycket huvudbry.

I första hand gäller det att nedbringa åtgången av

reduktionsmedel och erforderlig energi för

reduktionsprocessens genomförande. Hur förhållandena

kunna ställa sig i detta avseende framgår av

följande reaktionsförlopp, gällande reduktion av FeO

till l kg Fe.

Malmen består visserligen icke av FeO, men den ur

ekonomisk synpunkt mera betydelsefulla delen av

reduktionen utgör stadiet FeO––> Fe.

I. 1,29 kg FeO + 0,22 kg C = l kg Fe + 0,51 kg

CO-855 kgcal (= 0,765 kWh).

II. 1,29 kg FeO +0,11 kg C = l kg Fe + 0,40 kg

C02 -308 kgcal (-0,360 kWh).

III. 1,29 kg FeO + 0,49 kg CO (= o’,22 kg C) = l kg

Fe + 0,78 kg C02 + 41 kgcal (= 0,048 kWh).

Som synes erfordrar reduktionen med fast kol en

relativt stor värmetillförsel, om reduktionen sker

under bildning av koloxid, men energiförbrukningen,

såväl som kolåtgången minskas avsevärt, om istället

kolsyra bildas.

Sker reduktionen med koloxid erfordras icke alls

någon värmetillförsel för själva reduktionsprocessen,

men kolåtgången blir då lika hög som i första

fallet.

Vare sig processen utföres med fast kol som

reduktionsmedel eller med koloxid framstår alltså som

ett önskemål, att en hög kolsyrehalt erhålles i

reaktionsgasen.

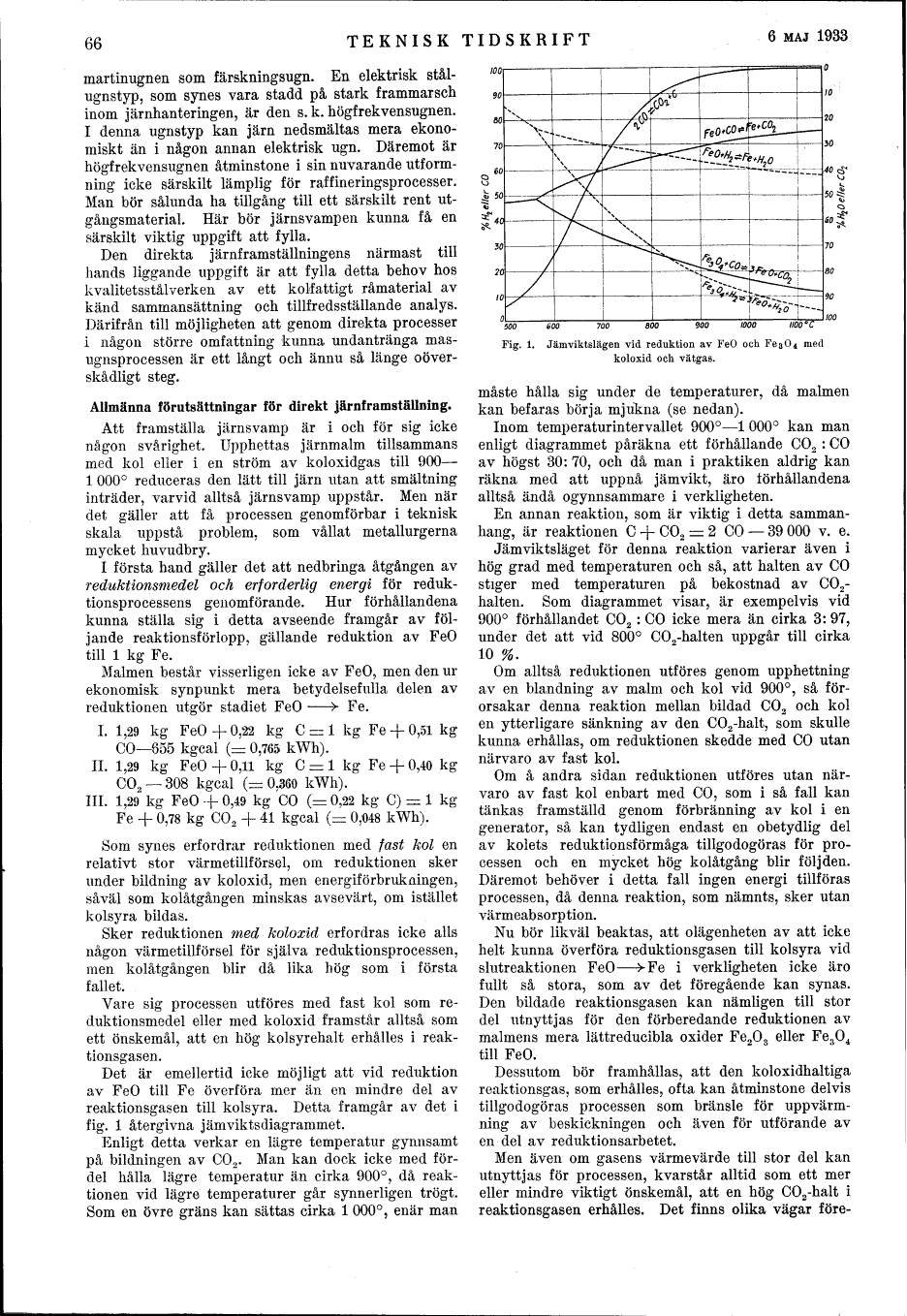

Det är emellertid icke möjligt att vid reduktion

av FeO till Fe överföra mer än en mindre del av

reaktionsgasen till kolsyra. Detta framgår av det i

fig. l återgivna jämviktsdiagrammet.

Enligt detta verkar en lägre temperatur gynnsamt

på bildningen av C02. Man kan dock icke med

fördel hålla lägre temperatur än cirka 900°, då

reaktionen vid lägre temperaturer går synnerligen trögt.

Som en övre gräns kan sättas cirka l 000°, enär man

Fig. 1. Jämviktslägen vid reduktion av FeO och Fe364 med

koloxid och vätgas.

måste hålla sig under de temperaturer, då malmen

kan befaras börja mjukna (se nedan).

Inom temperaturintervallet 900°-l 000° kan man

enligt diagrammet påräkna ett förhållande C02 : CO

av högst 30: 70, och då man i praktiken aldrig kan

räkna med att uppnå jämvikt, äro förhållandena

alltså ändå ogynnsammare i verkligheten.

En annan reaktion, som är viktig i detta

sammanhang, är reaktionen C + C02 = 2 CO - 39 000 v. e.

Jämviktsläget för denna reaktion varierar även i

hög grad med temperaturen och så, att halten av CO

stiger med temperaturen på bekostnad av

C02-halten. Som diagrammet visar, är exempelvis vid

900° förhållandet C02: CO icke mera än cirka 3: 97,

under det att vid 800° C02-halten uppgår till cirka

10 %.

Om alltså reduktionen utföres genom upphettning

av en blandning av malm och kol vid 900°, så

förorsakar denna reaktion mellan bildad C02 och kol

en ytterligare sänkning av den C02-halt, som skulle

kunna erhållas, om reduktionen skedde med CO utan

närvaro av fast kol.

Om å andra sidan reduktionen utföres utan

närvaro av fast kol enbart med CO, som i så fall kan

tänkas framställd genom förbränning av kol i en

generator, så kan tydligen endast en obetydlig del

av kolets reduktionsförmåga tillgodogöras för

processen och en mycket hög kolåtgång blir följden.

Däremot behöver i detta fall ingen energi tillföras

processen, då denna reaktion, som nämnts, sker utan

värmeabsorption.

Nu bör likväl beaktas, att olägenheten av att icke

helt kunna överföra reduktionsgasen till kolsyra vid

slutreaktionen FeO->Fe i verkligheten icke äro

fullt så stora, som av det föregående kan synas.

Den bildade reaktionsgasen kan nämligen till stor

del utnyttjas för den förberedande reduktionen av

malmens mera lättreducibla oxider Fe203 eller Fe304

till FeO.

Dessutom bör framhållas, att den koloxidhaltiga

reaktionsgas, som erhålles, ofta kan åtminstone delvis

tillgodogöras processen som bränsle för

uppvärmning av beskickningen och även för utförande av

en del av reduktionsarbetet.

Men även om gasens värmevärde till stor del kan

utnyttjas för processen, kvarstår alltid som ett mer

eller mindre viktigt önskemål, att en hög C02-halt i

reaktionsgasen erhålles. Det finns olika vägar före-

<< prev. page << föreg. sida << >> nästa sida >> next page >>