Full resolution (JPEG) - On this page / på denna sida - Sidor ...

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

Kemi

rullugn enligt Cornelius för sammansmältning av

zinkstoft. Motståndskroppen utgöres i detta fall av 8

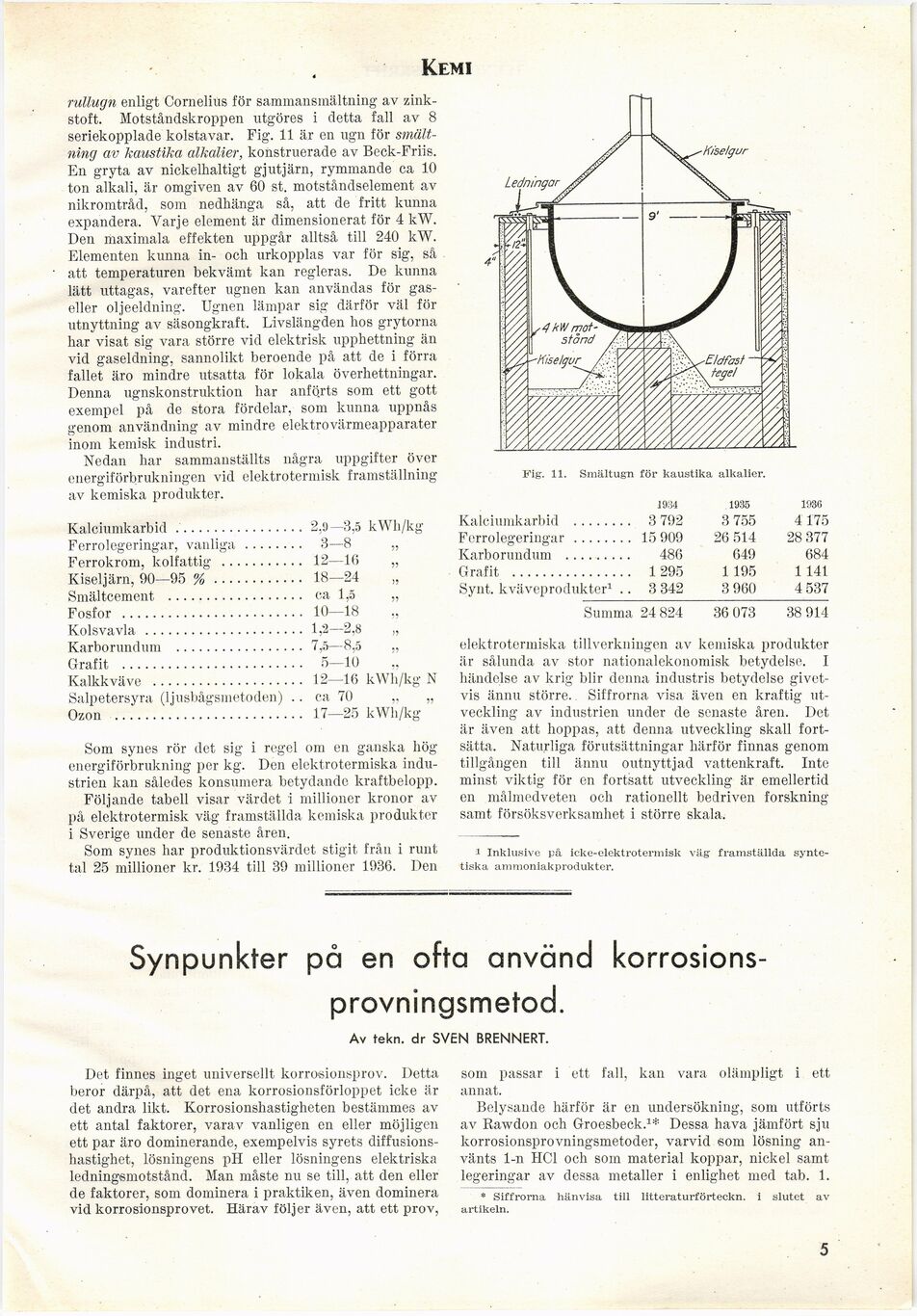

seriekopplade kolstavar. Fig. 11 är en ugn för

smältning av kaustika alkalier, konstruerade av Beck-Friis.

En gryta av nickelhaltigt gjutjärn, rymmande ca 10

ton alkali, är omgiven av 60 st. motståndselement av

nikromtråd, som nedhänga så, att de fritt kunna

expandera. Varje element är dimensionerat för 4 kW.

Den maximala effekten uppgår alltså till 240 kW.

Elementen kunna in- och urkopplas var för sig, så

att temperaturen bekvämt kan regleras. De kunna

lätt uttagas, varefter ugnen kan användas för

gaseller oljeeldning. Ugnen lämpar sig därför väl för

utnyttning av säsongkraft. Livslängden hos grytorna

har visat sig vara större vid elektrisk upphettning än

vid gaseldning, sannolikt beroende på att de i förra

fallet äro mindre utsatta för lokala överhettningar.

Denna ugnskonstruktion har anförts som ett gott

exempel på de stora fördelar, som kunna uppnås

genom användning av mindre elektro värmeapparater

inom kemisk industri.

Nedan har sammanställts några uppgifter över

energiförbrukningen vid elektrotermisk framställning

av kemiska produkter.

Kalciumkarbid .................2,9—3,5 kWh/kg

Ferrolegeringar, vanliga ........ 3—8 „

Ferrokrom, kolfattig ........... 12—1(> „

Kiseljärn, 90—95 % ............ 18—24

Smältcement .................. ca 1,5 „

Fosfor ........................ 10—18

Kolsva via ..................... 1,2—2,8 „

Karborundum ................. 7,5—8,5 „

Grafit ........................ 5—10

Kalkkväve .................... 12—16 kWh/kg N

Salpetersyra (ljusbågsmetoden) .. ca 70 ,, „

Ozon ........’....’............. 17—25 kWh/kg

Som synes rör det sig i regel om en ganska hög

energiförbrukning per kg. Den elektrotermiska

industrien kan således konsumera betydande kraftbelopp.

Följande tabell visar värdet i millioner kronor av

på elektrotermisk väg framställda kemiska produkter

i Sverige under de senaste åren.

Som synes har produktionsvärdet stigit från i runt

tal 25 millioner kr. 1934 till 39 millioner 1936. Den

Kiselgur

Ledningar

Fig. 11. Smältugn för kaustika alkalier.

1934 1935 1936

Kalciumkarbid ........ 3 792 3 755 4 175

Ferrolegeringar ........ 15 909 26 514 28 377

Karborundum ......... 486 649 684

Grafit ................ 1295 1 195 1 141

Synt. kväveprodukter1 .. 3 342 3 960 4 537

Summa 24 824 36 073 38 914

elektrotermiska tillverkningen av kemiska produkter

är sålunda av stor nationalekonomisk betydelse. I

händelse av krig blir denna industris betydelse

givetvis ännu större.. Siffrorna visa även en kraftig

utveckling av industrien under de senaste åren. Det

är även att hoppas, att denna utveckling skall

fortsätta. Naturliga förutsättningar härför finnas genom

tillgången till ännu outnyttjad vattenkraft. Inte

minst viktig för en fortsatt utveckling är emellertid

en målmedveten och rationellt bedriven forskning

samt försöksverksamhet i större skala.

i Inklusive på icke-elektrotermisk väg framställda

syntetiska ammoniakprodukter.

Synpunkter på en ofta använd korrosions-

provningsmetod.

Av tekn. dr SVEN BRENNERT.

Det finnes inget universellt korrosionsprov. Detta

beror därpå, att det ena korrosionsförloppet icke är

det andra likt. Korrosionshastigheten bestämmes av

ett antal faktorer, varav vanligen en eller möjligen

ett par äro dominerande, exempelvis syrets

diffusionshastighet, lösningens pH eller lösningens elektriska

ledningsmotstånd. Man måste nu se till, att den eller

de faktorer, som dominera i praktiken, även dominera

vid korrosionsprovet. Härav följer även, att ett prov,

som passar i ett fall, kan vara olämpligt i ett

annat.

Belysande härför är en undersökning, som utförts

av Rawdon och Groesbeck.1* Dessa hava jämfört sju

korrosionsprovningsmetoder, varvid som lösning

använts 1-n HCl och som material koppar, nickel samt

legeringar av dessa metaller i enlighet med tab. 1.

* Siffrorna hänvisa till litteraturförteckn. i slutet av

artikeln.

5

<< prev. page << föreg. sida << >> nästa sida >> next page >>