Full resolution (JPEG) - On this page / på denna sida - Sidor ...

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

Bergsv etenskap

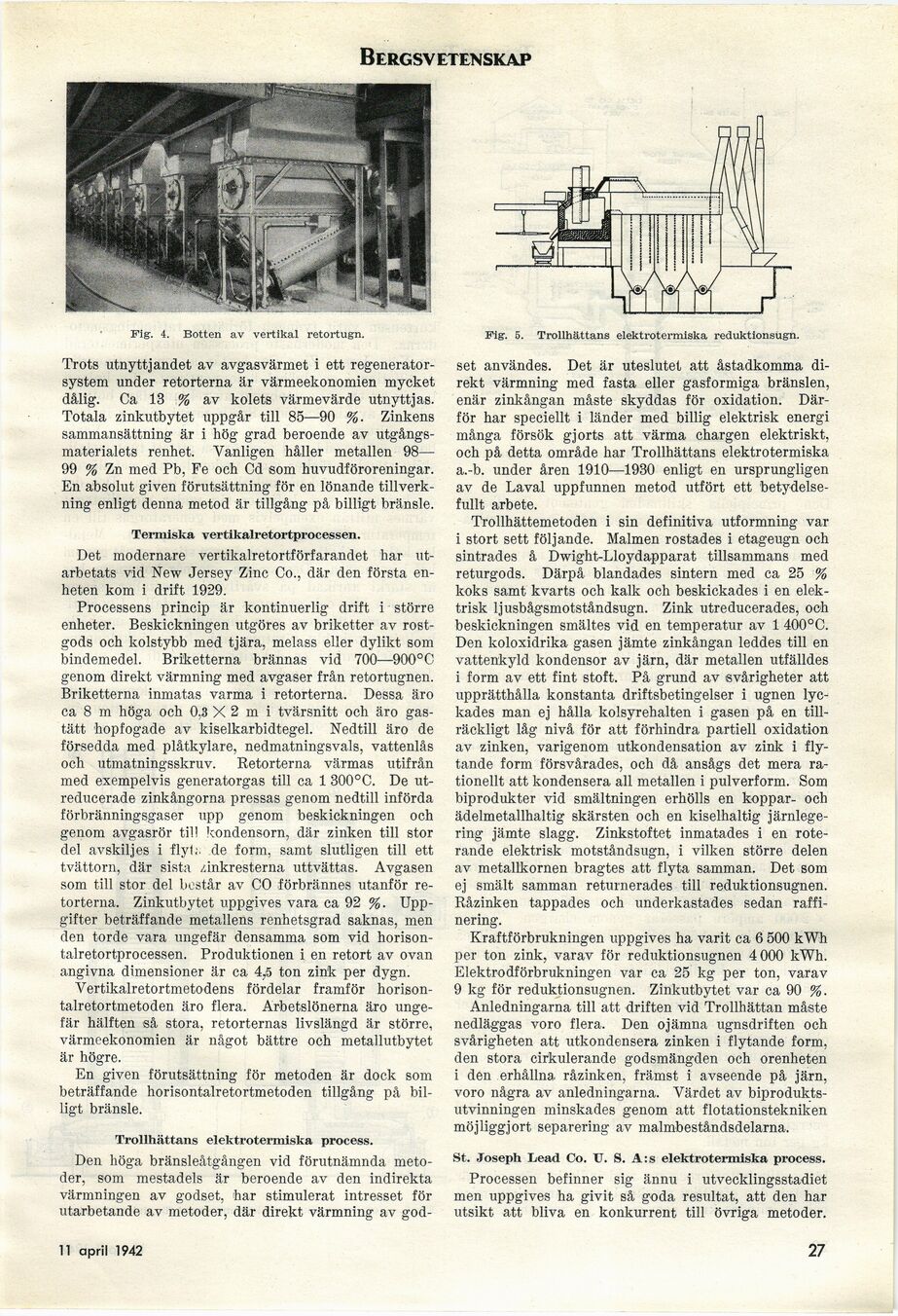

Fig. 4. Botten av vertikal retortugn.

Trots utnyttjandet av avgasvärmet i ett

regeneratorsystem under retorterna är värmeekonomien mycket

dålig. Ca 13 % av kolets värmevärde utnyttjas.

Totala zinkutbytet uppgår till 85—90 %. Zinkens

sammansättning är i hög grad beroende av

utgångsmaterialets renhet. Vanligen håller metallen 98—

99 % Zn med Pb, Fe och Cd som huvudföroreningar.

En absolut given förutsättning för en lönande

tillverkning enligt denna metod är tillgång på billigt bränsle.

Termiska vertikalretortprocessen.

Det modernare vertikalretortförfarandet har

utarbetats vid New Jersey Zinc Co., där den första

enheten kom i drift 1929.

Processens princip är kontinuerlig drift i större

enheter. Beskickningen utgöres av briketter av

rost-gods och kolstybb med tjära, melass eller dylikt som

bindemedel. Briketterna brännas vid 700—900°C

genom direkt värmning med avgaser från retortugnen.

Briketterna inmatas varma i retorterna. Dessa äro

ca 8 m höga och 0,3 X 2 m i tvärsnitt och äro

gastätt hopfogade av kiselkarbidtegel. Nedtill äro de

försedda med plåtkylare, nedmatningsvals, vattenlås

och utmatningsskruv. Retorterna värmas utifrån

med exempelvis generatorgas till ca 1 300°C. De

ut-reducerade zinkångorna pressas genom nedtill införda

förbränningsgaser upp genom beskickningen och

genom avgasrör til! kondensorn, där zinken till stor

del avskiljes i flyl;. de förrn, samt slutligen till ett

tvättorn, där sista zinkresterna uttvättas. Avgasen

som till stor del består av CO förbrännes utanför

retorterna. Zinkutbytet uppgives vara ca 92 %.

Uppgifter beträffande metallens renhetsgrad saknas, men

den torde vara ungefär densamma som vid

horison-talretortprocessen. Produktionen i en retort av ovan

angivna dimensioner är ca 4^5 ton zink per dygn.

Vertikalretortmetodens fördelar framför

horison-talretortmetoden äro flera. Arbetslönerna äro

ungefär hälften så stora, retorternas livslängd är större,

värmeekonomien är något bättre och metallutbytet

är högre.

En given förutsättning för metoden är dock som

beträffande horisontalretortmetoden tillgång på

billigt bränsle.

Trollhättans elektrotermiska process.

Den höga bränsleåtgången vid förutnämnda

metoder, som mestadels är beroende av den indirekta

värmningen av godset, har stimulerat intresset för

utarbetande av metoder, där direkt värmning av god-

Fig. 5. Trollhättans elektrotermiska reduktionsugn.

set användes. Det är uteslutet att åstadkomma

direkt värmning med fasta eller gasformiga bränslen,

enär zinkångan måste skyddas för oxidation.

Därför har speciellt i länder med billig elektrisk energi

många försök gjorts att värma chargen elektriskt,

och på detta område har Trollhättans elektrotermiska

a.-b. under åren 1910—1930 enligt en ursprungligen

av de Laval uppfunnen metod utfört ett

betydelsefullt arbete.

Trollhättemetoden i sin definitiva utformning var

i stort sett följande. Malmen rostades i etageugn och

sintrades å Dwight-Lloydapparat tillsammans med

returgods. Därpå blandades sintern med ca 25 %

koks samt kvarts och kalk och beskickades i en

elektrisk ljusbågsmotståndsugn. Zink utreducerades, och

beskickningen smältes vid en temperatur av 1 400°C.

Den koloxidrika gasen jämte zinkångan leddes till en

vattenkyld kondensor av järn, där metallen utfälldes

i form av ett fint stoft. På grund av svårigheter att

upprätthålla konstanta driftsbetingelser i ugnen

lyckades man ej hålla kolsyrehalten i gasen på en

tillräckligt låg nivå för att förhindra partiell oxidation

av zinken, varigenom utkondensation av zink i

flytande form försvårades, och då ansågs det mera

rationellt att kondensera all metallen i pulverform. Som

biprodukter vid smältningen erhölls en koppar- och

ädelmetallhaltig skärsten och en kiselhaltig

järnlegering jämte slagg. Zinkstoftet inmatades i en

roterande elektrisk motståndsugn, i vilken större delen

av metallkornen bragtes att flyta samman. Det som

ej smält samman returnerades till reduktionsugnen.

Råzinken tappades och underkastades sedan

raffinering.

Kraftförbrukningen uppgives ha varit ca 6 500 kWh

per ton zink, varav för reduktionsugnen 4 000 kWh.

Elektrodförbrukningen var ca 25 kg per ton, varav

9 kg för reduktionsugnen. Zinkutbytet var ca 90 %.

Anledningarna till att driften vid Trollhättan måste

nedläggas voro flera. Den ojämna ugnsdriften och

svårigheten att utkondensera zinken i flytande form,

den stora cirkulerande godsmängden och orenheten

i den erhållna, råzinken, främst i avseende på järn,

voro några av anledningarna. Värdet av

biproduktsutvinningen minskades genom att flotationstekniken

möjliggjort separering av malmbeståndsdelarna.

St. Joseph Lead Co. U. S. A:s elektrotermiska process.

Processen befinner sig ännu i utvecklingsstadiet

men uppgives ha givit så goda resultat, att den har

utsikt att bliva en konkurrent till övriga metoder.

11 april 1942

27

<< prev. page << föreg. sida << >> nästa sida >> next page >>