Full resolution (JPEG) - On this page / på denna sida - H. 10. 10 mars 1945 - Alkaliersättning inom glasindustrin, av Gösta Östlund och Hugo Stübner

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

10 mars 1945

275

strecket och vid denna procenthalt är Alo03-halten

4—5,5 %. Glaset är då ännu lämpligt för

halvautomatisk sugblåsning, enär viskositeten ej

blivit så hög att glaset är för segt att suga ned i

formen, men stelnar samtidigt så fort, att

produktionen kan ökas något. Vid 40—50 kg fältspat per

100 kg sand inbesparas 30—40 % soda. För

pressat och munblåst glas kunna avsevärt högre

halter fältspat användas. Hur fältspatglaset

ställer sig vid helautomatisk fabrikation är ej

utprovat. Försök ha påbörjats för att smälta

fält-spatglas även i kontinuerlig vanna. Härvid har

fältspaten ökats med 10 kg var tredje dag på en

sats om 300 kg sand och vid ett glasutdrag om ca

12 t/dygn. Satsen var den 1 februari 1945 uppe i

100 kg fältspat utan att olägenheter uppstått.

Glasets kalciumhalt hålles konstant vid 9 \% CaO.

Laboratorieprov på de erhållna glasens kemiska

hållfasthet ha utförts enligt DIN E 12116 och

DIN E 12122 d.v.s. motståndskraften mot

kokning i 4-n saltsyra och i en 1-n lösning av

natron-lut-soda uträknat i mg utlöst glas per 100 cm2

och på 5 h. Då samtliga prov ännu ej slutförts

kan den kemiska motståndskraftens förändring

med stigande tillsats av fältspat ej fullständigt

beskrivas. Ur försöksprotokollen kunna dock

några siffror anges för att belysa riktigheten av

att AloOs inverkar gynnsamt. För ett

aluminiumfritt glas var syramotståndskraften 15—20 mg

och för glas av samma grundsats men tillsatt med

40 kg fältspat per 100 kg sand var värdet 2—

2,5 mg. Motsvarande värden för

lutmotståndskraften var 250 resp. 120 mg allt per 100 cm2 och 5 h.

I samtliga glas har CaO-halten hållits vid 8,4—

8,7 ’■•%. Den termiska och mekaniska

motståndskraften samt ritshårdheten ha endast bestämts

genom enkla praktiska försök, men en avgjord

förbättring kan konstateras. Så kunde man t.ex.

ställa en bägare med kallt vatten på en het

kokplatta och upphetta till kokning utan att bägaren

sprack trots att godstjockleken var ojämn och

varierade mellan 1,5—2,5 mm. Särskilt

anmärkningsvärt är, att glas med sliror och rampor, som

uppstodo i början av försöken, visa en förvånande

hållfasthet, något som ej är vanligt. Detta gör att

kassationen ej behöver bli så stor för sådana fel

under förutsättning att de kunna estetiskt

tolereras. Tilläggas bör också, att glasets

deformationspunkt höjes, likaså dess transformationspunkt,

varför kyltemperaturen måste höjas 10—20°.

Till sist kunna nämnas några erfarenheter till

tjänst för dem, som önska pröva fältspaten i sin

tillverkning. Försök ha gjorts att ersätta kalken

med dolomitkalk för att nedbringa

utvidgnings-koefficienten och därmed göra glaset mera

ter-miskt resistent. Glaset utvisar också dessa

egenskaper samt visar dessutom en högre kemisk

motståndskraft ned till värdet 1,8 mg vid 4 % MgO,

men svårigheten låg i att sliror och knutor

uppstodo mot botten av degeln samt att smälttiden

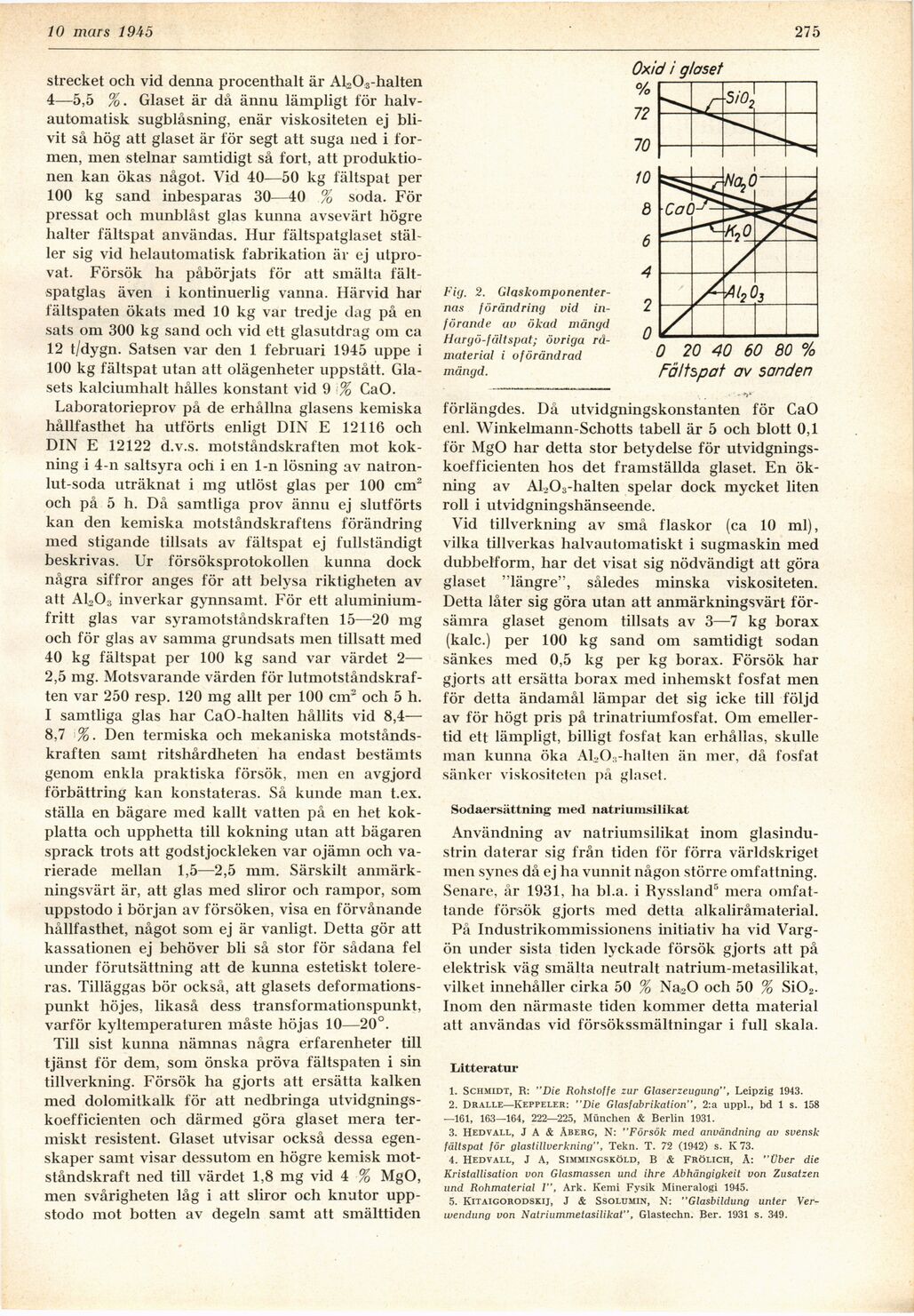

Fig. 2.

Glaskomponenternas förändring vid

införande av ökad mängd

Hargö-fältspat; övriga

råmaterial i oförändrad

mängd.

förlängdes. Då utvidgningskonstanten för CaO

enl. Winkelmann-Schotts tabell är 5 och blott 0,1

för MgO har detta stor betydelse för

utvidgningskoefficienten hos det framställda glaset. En

ökning av Al203-halten spelar dock mycket liten

roll i utvidgningshänseende.

Vid tillverkning av små flaskor (ca 10 ml),

vilka tillverkas halvautomatisk! i sugmaskin med

dubbelform, har det visat sig nödvändigt att göra

glaset "längre", således minska viskositeten.

Detta låter sig göra utan att anmärkningsvärt

försämra glaset genom tillsats av 3—7 kg borax

(kale.) per 100 kg sand om samtidigt sodan

sänkes med 0,5 kg per kg borax. Försök har

gjorts att ersätta borax med inhemskt fosfat men

för detta ändamål lämpar det sig icke till följd

av för högt pris på trinatriumfosfat. Om

emellertid ett lämpligt, billigt fosfat kan erhållas, skulle

man kunna öka Al20:!-halten än mer, då fosfat

sänker viskositeten på glaset.

Sodaersättning med natriumsilikat

Användning av natriumsilikat inom

glasindustrin daterar sig från tiden för förra världskriget

men synes då ej ha vunnit någon större omfattning.

Senare, år 1931, ha bl.a. i Ryssland5 mera

omfattande försök gjorts med detta alkaliråmaterial.

På Industrikommissionens initiativ ha vid

Vargön under sista tiden lyckade försök gjorts att på

elektrisk väg smälta neutralt natrium-metasilikat,

vilket innehåller cirka 50 % Na20 och 50 % Si02.

Inom den närmaste tiden kommer detta material

att användas vid försökssmältningar i full skala.

Litteratur

1. Schmidt, R: "Die Rohstoffe zur Gläserzeugung", Leipzig 1943.

2. Dralle—Keppeler: "Die Glasfabrikation", 2:a uppl., bd 1 s. 158

—161, 163—164, 222—225, München & Berlin 1931.

3. Hedvall, J A & äberg, N: "Försök med användning au svensk

fältspat för glastillverkning", Tekn. T. 72 (1942) s. K 73.

4. Hedvall, J A, Simmingsköld, b & Frölich, ä: "tiber die

Kristallisation von Glasmassen und ihre Abhängigkeit von Zusatzen

und Rohmaterial 1", Ark. Kemi Fysik Mineralogi 1945.

5. Kitaigorodskij, J & Ssolumin, N: "Glasbildung unter

Ver-wendung von Natriummetasilikat", Glastechn. Ber. 1931 s. 349.

<< prev. page << föreg. sida << >> nästa sida >> next page >>