Full resolution (JPEG) - On this page / på denna sida - H. 20. 19 maj 1945 - Reparation av ubåtstryckskrov genom svetsning, av P Stenberg - Svetsning under vatten, av C Linnander

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

572

Fig. 3. Utbreckning av tryckskrovsbordläggnigeii,

’’Sjöborren".

byggt även denna ubåt året före haveriet och erhöllo

beställning på reparationsarbetet. Efter erfarenheterna från

"Springaren" rådde ingen tvekan om vilken väg vi skulle

gå vid skrovreparationens utförande. Anordningarna för

tryckskrov, yttre barlasttankar etc. äro av samma natur

som visats för "Springaren". Hur de svetsade nya växlarna

inlades framgår av fig. 3. Tryckskrovsspanten 51 och 52

kapades ungefär i centrumlinjen, förnyades och svetsades

i skarvarna. Skarvarna i tryckskrovet förlades så att

nedgångsluckor och en mängd maskinella detaljer blevo orörda

vid reparationen. Hur dessa detaljer äro placerade får icke

här publiceras.

Reparationsarbetet jämte besiktning samt allt arbetet i

yttre tanken med bäddar för torpedkran, provningar etc.

utfördes på 15 dagar. Arbetet i yttre tanken och

överbyggnaden var här liksom vid "Springaren"s reparation av

större omfattning än det på tryckskrovet men är i detta

sammanhang icke av intresse. Arbetet forcerades icke, enär

arbetet med maskin och elektriska anläggningarna var av

sådan omfattning, att vi för skrovreparationerna hade

förhållandevis gott om tid.

Ubåten dök omedelbart efter reparationens slutförande,

utan alt någon som helst defekt i styrka eller täthet

observerades. Största tillåtna dykdjup har icke nedsatts efter

denna reparation.

Sammanfattningsvis kan sägas att dessa reparationer

ha visat svetsningens användbarhet vid reparation även

av ett nitat skrov. Genom användandet av svetsningen

i samband med reparationen kunde ingreppet i skrovet

begränsas till det av haveriskadan direkt berörda området,

varvid mycket arbete sparades och reparationstiden kunde

hållas kort. På grund av båtarnas speciella natur fingo vi

omedelbart efter reparationens utförande möjlighet att

prova skroven för styrka och täthet genom dykning till

största vid provtur tillåtna djup. Detta sistnämnda

förhållande må särskilt framhållas. Det är här fråga om

reparationssvetsning som provats i närvaro av

Marinförvaltningens och varvets fackmän och där påkänningarna

i skrovet varit kända till sin storleksordning. P Stenberg

Svetsning under vatten

Enligt tillgänglig facklitteratur ha utomlands omfattande

experiment med elektrisk ljusbågssvetsning under vatten

bedrivits med varierande delvis motsägande resultat.

Försök med undervattensvetsning utförda av dykare ha

veterligen ej bedrivits i Sverige mer än vid Karlskrona

örlogsvarv, där några enstaka försök utfördes år 1941 och

mera omfattande år 1944, de senare delvis i samarbete

med Esab. Svetsförsöken utfördes på djup ner till 20 m.

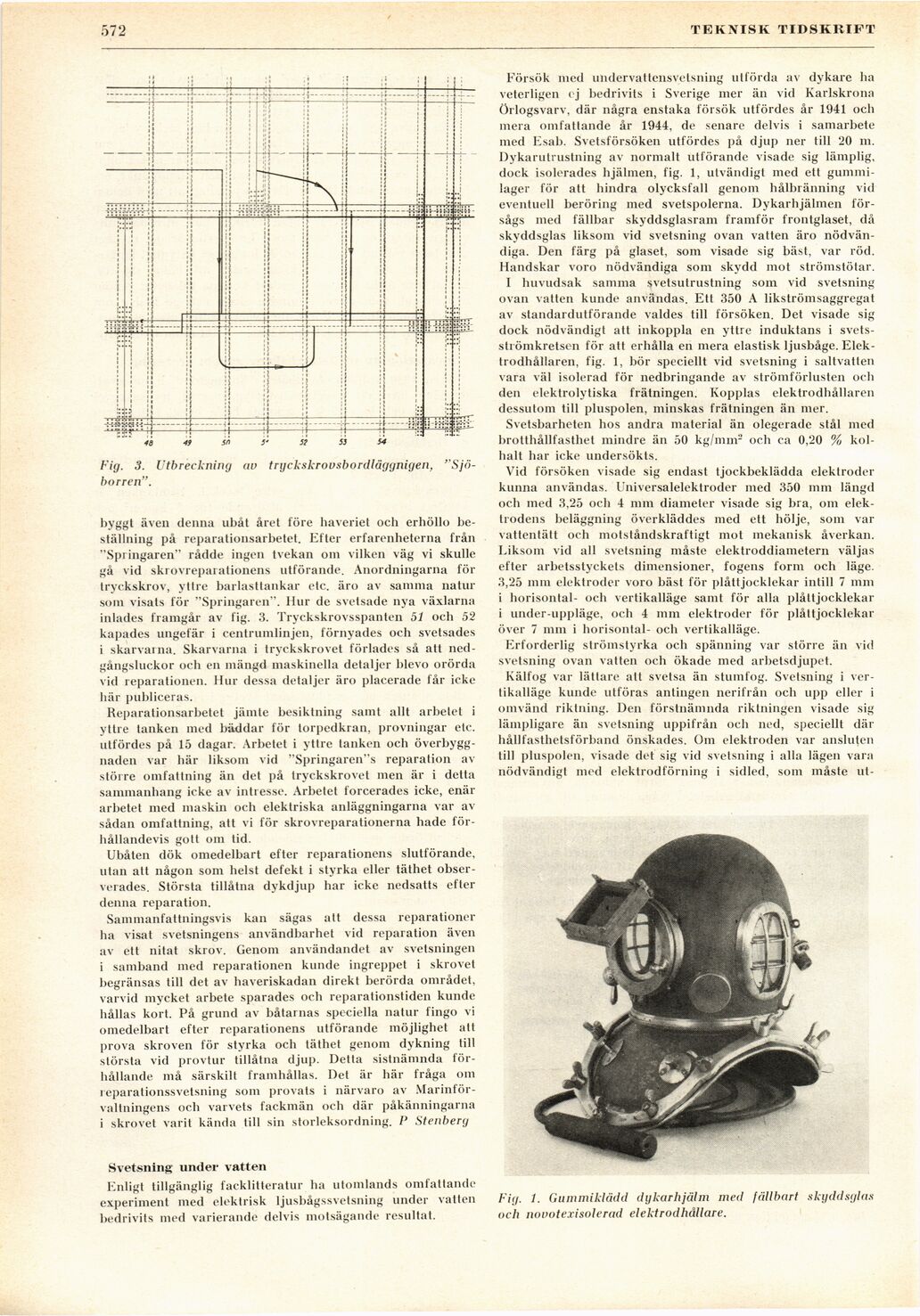

Dykarutrustning av normalt utförande visade sig lämplig,

dock isolerades hjälmen, fig. 1, utvändigt med ett

gummilager för att hindra olycksfall genom hålbränning vid

eventuell beröring med svetspolerna. Dykarhjälmen

försågs med fällbar skyddsglasram framför frontglaset, då

skyddsglas liksom vid svetsning ovan vatten äro

nödvändiga. Den färg på glaset, som visade sig bäst, var röd.

Handskar voro nödvändiga som skydd mot strömstötar.

I huvudsak samma svetsutrustning som vid svetsning

ovan vatten kunde användas. Ett 350 A likströmsaggregat

av standardutförande valdes till försöken. Det visade sig

dock nödvändigt att inkoppla en yttre induktans i

svets-sti omkretsen för att erhålla en mera elastisk ljusbåge.

Elek-trodhållaren, fig. 1, bör speciellt vid svetsning i saltvatten

vara väl isolerad för nedbringande av strömförlusten och

den elektrolytiska frätningen. Kopplas elektrodhållaren

dessutom till pluspolen, minskas frätningen än mer.

Svetsbarheten hos andra material än olegerade stål med

brotthållfasthet mindre än 50 kg/mm2 och ca 0,20 %

kolhalt har icke undersökts.

Vid försöken visade sig endast tjockbeklädda elektroder

kunna användas. Universalelektroder med 350 mm längd

och med 3,25 och 4 mm diameter visade sig bra, om

elektrodens beläggning överkläddes med ett hölje, som var

vattentätt och motståndskraftigt mot mekanisk åverkan.

Liksom vid all svetsning måste elektroddiametern väljas

efter arbetsstyckets dimensioner, fogens form och läge.

3,25 mm elektroder voro bäst för plåttjocklekar intill 7 mm

i horisontal- och vertikalläge samt för alla plåttjocklekar

i under-uppläge, och 4 mm elektroder för plåttjocklekar

över 7 mm i horisontal- och vertikalläge.

Erforderlig strömstyrka och spänning var större än vid

svetsning ovan vatten och ökade med arbetsdjupet.

Kälfog var lättare alt svetsa än stumfog. Svetsning i

vertikalläge kunde utföras antingen nerifrån och upp eller i

omvänd riktning. Den förstnämnda riktningen visade sig

lämpligare än svetsning uppifrån och ned, speciellt där

hållfasthetsförband önskades. Om elektroden var ansluten

till pluspolen, visade det sig vid svetsning i alla lägen vara

nödvändigt med elektrodförning i sidled, som måste ut-

Fig. 1. Gummiklädd dgkarhjälm med fällbart skyddsglas

och novotexisolerad elektrodhållare.

<< prev. page << föreg. sida << >> nästa sida >> next page >>