Full resolution (JPEG) - On this page / på denna sida - H. 37. 15 september 1945 - Trådglasrutor bäst vid bombning, av G L - Kopparlödning, av G L

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

1008

TEKNISK TIDSKRIFT

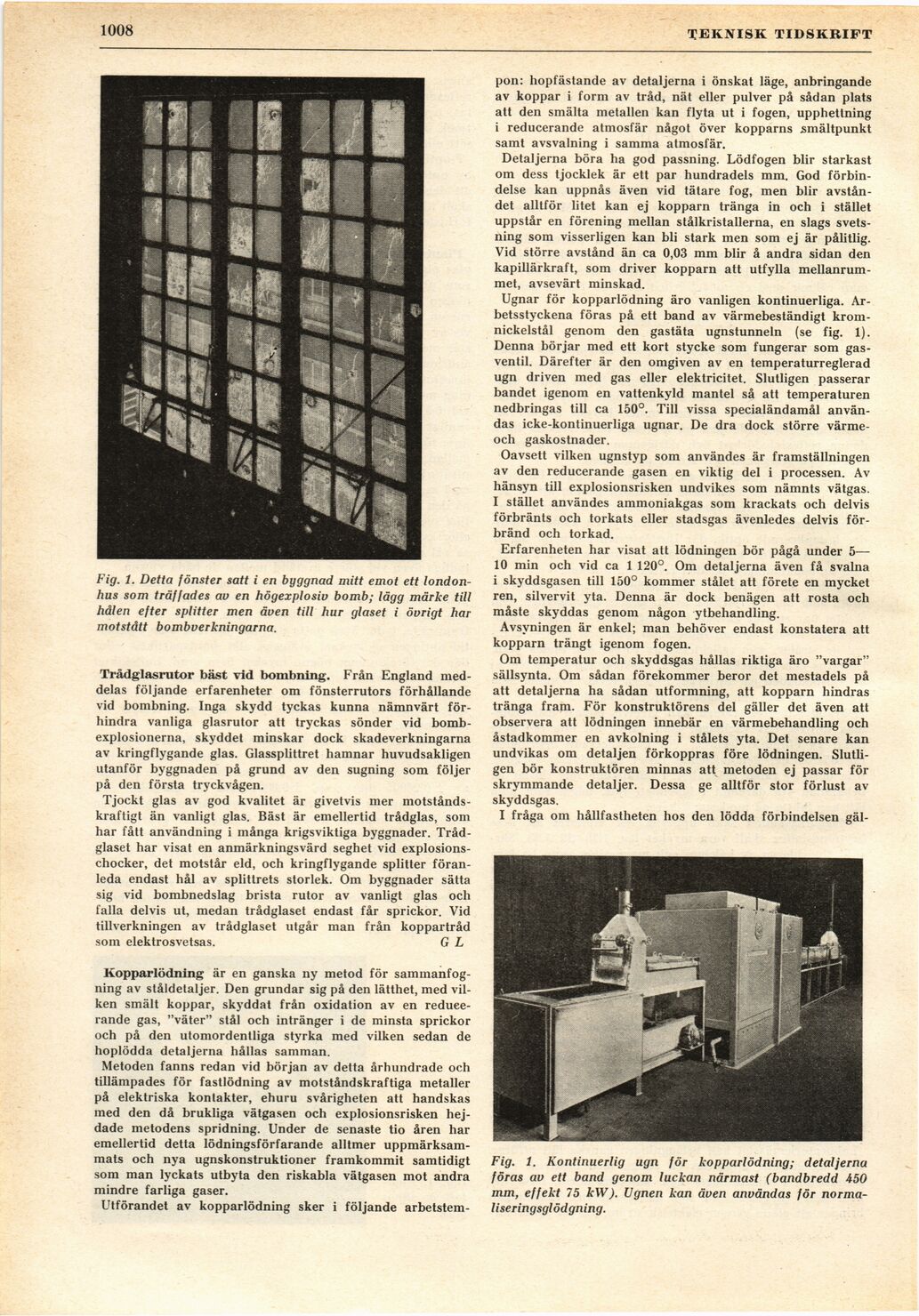

Fig. 1. Detta fönster satt i en byggnad mitt emot ett

londonhus som träffades av en högexplosiv bomb; lägg märke till

hålen efter splitter men även till hur glaset i övrigt har

motstått bombverkningarna.

Trådglasrutor bäst vid bombning. Från England

meddelas följande erfarenheter om fönsterrutors förhållande

vid bombning. Inga skydd tyckas kunna nämnvärt

förhindra vanliga glasrutor att tryckas sönder vid

bombexplosionerna, skyddet minskar dock skadeverkningarna

av kringflygande glas. Glassplittret hamnar huvudsakligen

utanför byggnaden på grund av den sugning som följer

på den första tryckvågen.

Tjockt glas av god kvalitet är givetvis mer

motståndskraftigt än vanligt glas. Bäst är emellertid trådglas, som

har fått användning i många krigsviktiga byggnader.

Trådglaset har visat en anmärkningsvärd seghet vid

explosionschocker, det motstår eld, och kringflygande splitter

föranleda endast hål av splittrets storlek. Om byggnader sätta

sig vid bombnedslag brista rutor av vanligt glas och

falla delvis ut, medan trådglaset endast får sprickor. Vid

tillverkningen av trådglaset utgår man från koppartråd

som elektrosvetsas. G L

Kopparlödning är en ganska ny metod för

sammanfogning av ståldetaljer. Den grundar sig på den lätthet, med

vilken smält koppar, skyddat från oxidation av en

reducerande gas, "väter" stål och intränger i de minsta sprickor

och på den utomordentliga styrka med vilken sedan de

hoplödda detaljerna hållas samman.

Metoden fanns redan vid början av detta århundrade och

tillämpades för fastlödning av motståndskraftiga metaller

på elektriska kontakter, ehuru svårigheten att handskas

med den då brukliga vätgasen och explosionsrisken

hejdade metodens spridning. Under de senaste tio åren har

emellertid detta lödningsförfarande alltmer

uppmärksammats och nya ugnskonstruktioner framkommit samtidigt

som man lyckats utbyta den riskabla vätgasen mot andra

mindre farliga gaser.

Utförandet av kopparlödning sker i följande arbetstem-

pon: hopfästande av detaljerna i önskat läge, anbringande

av koppar i form av tråd, nät eller pulver på sådan plats

att den smälta metallen kan flyta ut i fogen, upphettning

i reducerande atmosfär något över kopparns smältpunkt

samt avsvalning i samma atmosfär.

Detaljerna böra ha god passning. Lödfogen blir starkast

om dess tjocklek är ett par hundradels mm. God

förbindelse kan uppnås även vid tätare fog, men blir

avståndet alltför litet kan ej kopparn tränga in och i stället

uppstår en förening mellan stålkristallerna, en slags

svetsning som visserligen kan bli stark men som ej är pålitlig.

Vid större avstånd än ca 0,03 mm blir å andra sidan den

kapillärkraft, som driver kopparn att utfylla

mellanrummet, avsevärt minskad.

Ugnar för kopparlödning äro vanligen kontinuerliga.

Ar-betsstyckena föras på ett band av värmebeständigt

kromnickelstål genom den gastäta ugnstunneln (se fig. 1).

Denna börjar med ett kort stycke som fungerar som

gasventil. Därefter är den omgiven av en temperaturreglerad

ugn driven med gas eller elektricitet. Slutligen passerar

bandet igenom en vattenkyld mantel så att temperaturen

nedbringas till ca 150°. Till vissa specialändamål

användas icke-kontinuerliga ugnar. De dra dock större

värme-och gaskostnader.

Oavsett vilken ugnstyp som användes är framställningen

av den reducerande gasen en viktig del i processen. Av

hänsyn till explosionsrisken undvikes som nämnts vätgas.

I stället användes ammoniakgas som krackats och delvis

förbränts och torkats eller stadsgas ävenledes delvis

förbränd och torkad.

Erfarenheten har visat att lödningen bör pågå under 5—

10 min och vid ca 1 120°. Om detaljerna även få svalna

i skyddsgasen till 150° kommer stålet att förete en mycket

ren, silvervit yta. Denna är dock benägen att rosta och

måste skyddas genom någon ytbehandling.

Avsvningen är enkel; man behöver endast konstatera att

kopparn trängt igenom fogen.

Om temperatur och skyddsgas hållas riktiga äro "vargar"

sällsynta. Om sådan förekommer beror det mestadels på

att detaljerna ha sådan utformning, att kopparn hindras

tränga fram. För konstruktörens del gäller det även att

observera att lödningen innebär en värmebehandling och

åstadkommer en avkolning i stålets yta. Det senare kan

undvikas om detaljen förkoppras före lödningen.

Slutligen bör konstruktören minnas att metoden ej passar för

skrymmande detaljer. Dessa ge alltför stor förlust av

skyddsgas.

I fråga om hållfastheten hos den lödda förbindelsen gäl-

Fig. 1. Kontinuerlig ugn för kopparlödning; detaljerna

föras av ett band genom luckan närmast (bandbredd 450

mm, effekt 75 kW). Ugnen kan även användas för

norma-liseringsglödgning.

<< prev. page << föreg. sida << >> nästa sida >> next page >>