Full resolution (JPEG) - On this page / på denna sida - H. 12. 24 mars 1953 - Nybyggen - Hangar av förspänd betong, av sah - Marina gasturbiner, av Wll - Walesiskt vitplåtsverk, av Karl-Johan Blom

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

244

TEKNISK TIDSKRIFT

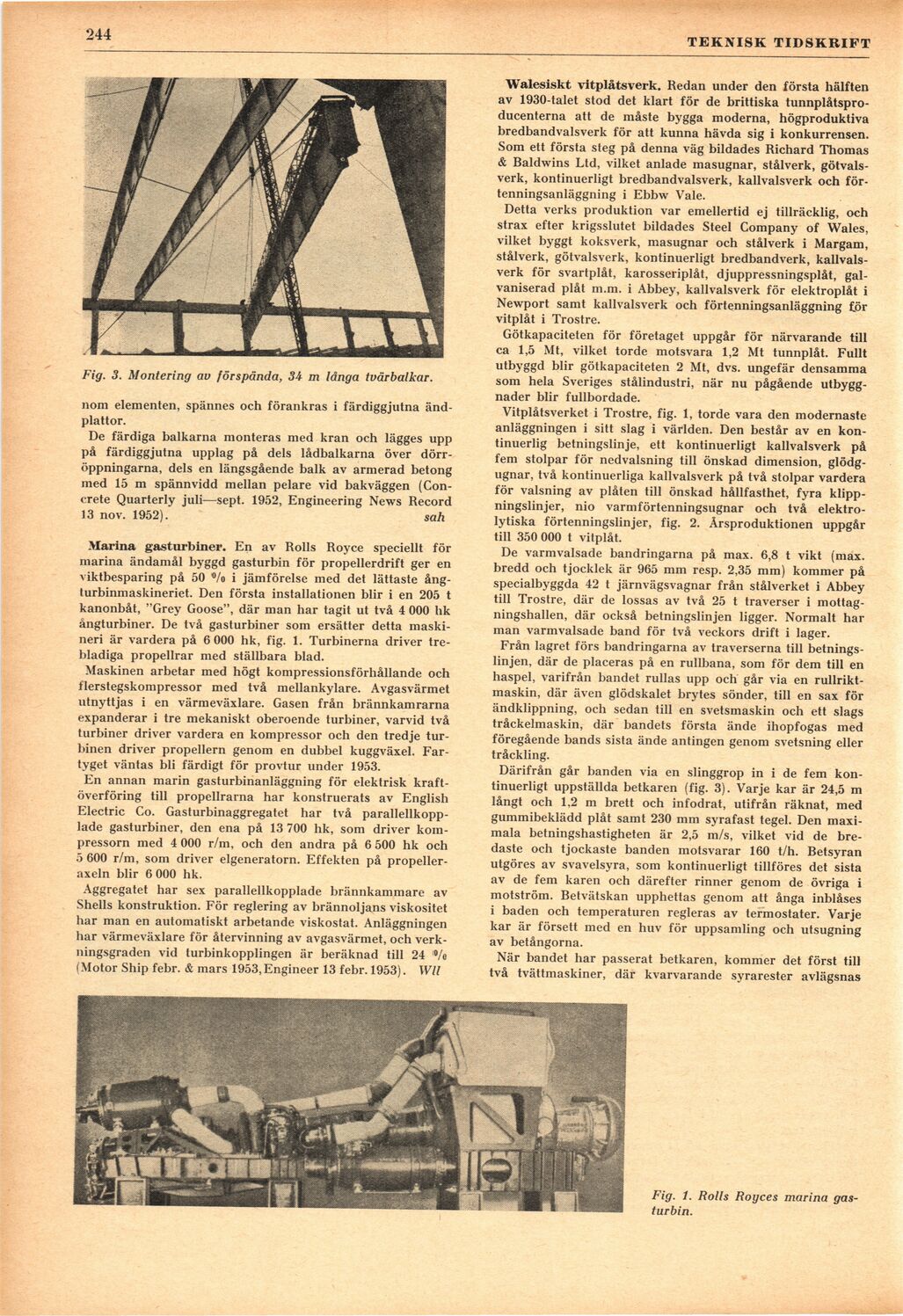

Fig. 3. Montering av förspända, 34 m långa tvärbalkar.

nom elementen, spännes och förankras i färdiggjutna

änd-plattor.

De färdiga balkarna monteras med krän och lägges upp

på färdiggjutna upplag på dels lådbalkarna över

dörröppningarna, dels en längsgående balk av armerad betong

ined 15 m spännvidd mellan pelare vid bakväggen

(Con-erete Quarterly juli—sept. 1952, Engineering News Record

13 nov. 1952). sah

Marina gasturbiner. En av Rolls Royce speciellt för

marina ändamål byggd gasturbin för propellerdrift ger en

viktbesparing på 50 °/o i jämförelse med det lättaste

ång-turbinmaskineriet. Den första installationen blir i en 205 t

kanonbåt, "Grey Goose", där man har tagit ut två 4 000 hk

ångturbiner. De två gasturbiner som ersätter detta

maskineri är vardera på 6 000 hk, fig. 1. Turbinerna driver

tre-bladiga propellrar med ställbara blad.

Maskinen arbetar med högt kompressionsförhållande och

flerstegskompressor med två mellankylare. Avgasvärmet

utnyttjas i en värmeväxlare. Gasen från brännkamrarna

expanderar i tre mekaniskt oberoende turbiner, varvid två

turbiner driver vardera en kompressor och den tredje

turbinen driver propellern genom en dubbel kuggväxel.

Fartyget väntas bli färdigt för provtur under 1953.

En annan marin gasturbinanläggning för elektrisk

kraftöverföring till propellrarna har konstruerats av English

Electric Co. Gasturbinaggregatet har två

parallellkopplade gasturbiner, den ena på 13 700 hk, som driver

kompressorn med 4 000 r/m, och den andra på 6 500 hk och

5 600 r/m, som driver elgeneratorn. Effekten på

propelleraxeln blir 6 000 hk.

Aggregatet har sex parallellkopplade brännkammare av

Shells konstruktion. För reglering av brännoljans viskositet

har man en automatiskt arbetande viskostat. Anläggningen

har värmeväxlare för återvinning av avgasvärmet, och

verkningsgraden vid turbinkopplingen är beräknad till 24 %

(Motor Ship febr. & mars 1953,Engineer 13 febr. 1953). Wll

Walesiskt vitplåtsverk. Redan under den första hälften

av 1930-talet stod det klart för de brittiska

tunnplåtsproducenterna att de måste bygga moderna, högproduktiva

bredbandvalsverk för att kunna hävda sig i konkurrensen.

Som ett första steg på denna väg bildades Richard Thomas

& Baldwins Ltd, vilket anlade masugnar, stålverk,

götvalsverk, kontinuerligt bredbandvalsverk, kallvalsverk och

förtenningsanläggning i Ebbw Vale.

Detta verks produktion var emellertid ej tillräcklig, och

strax efter krigsslutet bildades Steel Company of Wales,

vilket byggt koksverk, masugnar och stålverk i Margam,

stålverk, götvalsverk, kontinuerligt bredbandverk,

kallvalsverk för svartplåt, karosseriplåt, djuppressningsplåt,

galvaniserad plåt m.m. i Abbey, kallvalsverk för elektroplåt i

Newport samt kallvalsverk och förtenningsanläggning för

vitplåt i Trostre.

Götkapaciteten för företaget uppgår för närvarande till

ca 1,5 Mt, vilket torde motsvara 1,2 Mt tunnplåt. Fullt

utbyggd blir götkapaciteten 2 Mt, dvs. ungefär densamma

som hela Sveriges stålindustri, när nu pågående

utbyggnader blir fullbordade.

Vitplåtsverket i Trostre, fig. 1, torde vara den modernaste

anläggningen i sitt slag i världen. Den består av en

kontinuerlig betningslinje, ett kontinuerligt kallvalsverk på

fem stolpar för nedvalsning till önskad dimension,

glödg-ugnar, två kontinuerliga kallvalsverk på två stolpar vardera

för valsning av plåten till önskad hållfasthet, fyra

klippningslinjer, nio varmförtenningsugnar och två

elektrolytiska förtenningslinjer, fig. 2. Årsproduktionen uppgår

till 350 000 t vitplåt.

De varmvalsade bandringarna på max. 6,8 t vikt (max.

bredd och tjocklek är 965 mm resp. 2,35 mm) kommer på

specialbyggda 42 t järnvägsvagnar från stålverket i Abbey

till Trostre, där de lossas av två 25 t traverser i

mottagningshallen, där också betningslinjen ligger. Normalt har

man varmvalsade band för två veckors drift i lager.

Från lagret förs bandringarna av traverserna till

betningslinjen, där de placeras på en rullbana, som för dem till en

haspel, varifrån bandet rullas upp och går via en

rullrikt-maskin, där även glödskalet brytes sönder, till en sax för

ändklippning, och sedan till en svetsmaskin och ett slags

tråckelmaskin, där bandets första ände ihopfogas med

föregående bands sista ände antingen genom svetsning eller

tråckling.

Därifrån går banden via en slinggrop in i de fem

kontinuerligt uppställda betkaren (fig. 3). Varje kar är 24,5 m

långt och 1,2 m brett och infodrat, utifrån räknat, med

gummibeklädd plåt samt 230 mm syrafast tegel. Den

maximala betningshastigheten är 2,5 m/s, vilket vid de

bredaste och tjockaste banden motsvarar 160 t/h. Betsyran

utgöres av svavelsyra, som kontinuerligt tillföres det sista

av de fem karen och därefter rinner genom de övriga i

motström. Betvätskan upphettas genom att ånga inblåses

i baden och temperaturen regleras av termostater. Varje

kar är försett med en huv för uppsamling och utsugning

av betångorna.

När bandet har passerat betkaren, kommer det först till

två tvättmaskiner, där kvarvarande syrarester avlägsnas

Fig. 1. Rolls Royces marina

gasturbin.

<< prev. page << föreg. sida << >> nästa sida >> next page >>