Full resolution (JPEG) - On this page / på denna sida - H. 18. 5 maj 1953 - Kan den helautomatiska fabriken bli verklighet?

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

374

TEKNISK TIDSKRIFT

(Tekn. T. 1946 s. 33) överförs petroleum till bensin och

andra produkter genom upphettning med en katalysator

som möjliggör användande av lägre temperatur och tryck

än vid termisk krackning. Huvudreaktionerna sker i ett

reaktionskärl i vilket införs en blandning av råolja, ånga

och het katalysator i pulverform.

Genom upphettningen drivs olje- och vattenånga av, vilka

går till en fraktioneringskolonn. Katalysatorn flyter till en

avdrivare, där den befrias från vidhäftande olja, och sedan

till regenerering vid vilken under krackningsreaktionen

utfällt kol bränns bort. Slutligen återförs den genom en

kylare (för inställning av önskad temperatur) till

reaktionskärlet. I fraktioneringskolonnen skiljs

bensinfraktioner från tyngre oljor. De förra går genom flera

destillationsprocesser, de senare kan återföras till

kracknings-kärlet.

Katalytisk krackning är alltså en kombination av flera

helt olika processer, men i en modern anläggning är dessa

oskiljaktigt förenade genom regleringsmekanismer21. Under

de senaste tolv åren har man i USA byggt ca 70 sådana

anläggningar. De första har en instrumentering bestående

av ca 100 element, en av de senaste 500. Många av dessa

är visarinstrument och skrivare, men ca 150 utför

automatisk reglering. Ett diagram som visar alla föreningar

mellan de senare instrumenten är ytterligt komplicerat och

en mycket kortfattad beskrivning av hela kontrollsystemet

blir en ganska tjock bok.

I kontrollrummet övervakar apparatförare instrumenten.

De justerar dessa då och då men övertar bara i

undantagsfall större delen av deras funktioner. Undantar man fall

då större fel uppstår, regleras anläggningen manuellt bara

när den körs i gång eller stoppas vilket normalt sker en

gång om året. På instrumenttavlorna i kontrollrummet

finns många ting: instrument som visar tryck, temperatur

osv. på många olika punkter i apparaturen, ventilers och

jfegleringsinstruments ställning, rattar för användning vid

manuell reglering, alarm- och säkerhetsanordningar.

Apparatförarnas uppgift är framför allt att ge akt på

abnorma ställningar hos instrumenten och genast utföra

de omställningar som behövs för att kompensera dem.

Då och då får de rapporter från laboratorier, där man

bestämmer produkternas sammansättning och kvalitet, och

de måste veta vilka manuella justeringar av

regleringsinstrumenten som på grund av analysresultaten behöver

göras för att önskade produkter skall erhållas.

Oljeraffinering och kanske några andra kontinuerliga

processer har nu blivit så komplicerade att

instrumenttavlor av den typ som tidigare använts blir för stora och

oöverskådliga. Man har därför konstruerat mindre

instrument som fogas in i ett flytschema (fig. 5) för att

apparatföraren lättare skall se deras funktioner. Också med små

instrument blir dock ett sådant diagram 30—60 m långt.,

och apparatförarnas arbete blir utan tvivel i hög grad

maktpåliggande. •

Det ser faktiskt ut som om nian nu kommit åtminstone

nära den gräns vid vilken mänsklig översyn av driften

upphör att fungera därför att instrumentutrustningen och

dess funktioner inte längre kan överblickas. Å andra sidan

torde det vara omöjligt att driva de stora ocli komplicerade,

moderna oljeraffinaderierna utan automatisk reglering.

Ersättning av instrumenten med manuell reglering, skulle

inte bara öka produktionskostnaderna och försämra

produkternas kvalitet. Anläggningen skulle säkerligen inom

kort tid sättas ur funktion.

Ett färskare exempel på automatisering av en kemisk

industri är tillverkning av napalm®, som moderniserades

1951. Produktionen sker i fyra steg, nämligen

framställning av natriumtvål och alunlösning i skilda kärl,

blandning av dessa produkter och torkning av blandningen.

Råmaterial för tvålen är fettsyror ur kokosfett, oljesyra och

naftensyra. Dessa syror lagras i behållare på 50—60 m3

från vilka de i rörledningar rinner genom

doseringsapparater till reaktionskärlen. Även fasta ämnen mäts upp

och sätts till automatiskt.

Från reaktionskärlen går produkterna till en blandare,

där napalm framställs, och den härvid erhållna

blandningen pumpas till centrifuger där produktens vattenhalt

minskas till ca 35 ®/o. En transportör tar den sedan till en

högt belägen behållare från vilken den matas genom en

torktrumma till slutbehandling och packning. Alla dessa

processer utförs utan användning av mänsklig arbetskraft.

Anläggningen går dygnet runt och sköts av nio man i tre

skift och en förman.

Mekanisk industri

I gjuterier utnyttjar man i växande utsträckning

helautomatiska maskiner för tillverkning av sandformar. I USA,

Storbritannien och Tyskland används formmaskiner enligt

flera olika system, men vanligast torde vara elektriskt

reglerade och manövrerade maskiner av

skak-press-formlyft-typ. I Sverige har man konstruerat en helt och hållet

pneumatisk maskin av detta slag. Den uppges25 ha betydande

fördelar framför de elektriska därför att elsystemet är

ganska ömtåligt och specialister behövs för reparationer.

En brittisk maskin för automatisk tillverkning av

skalformar33 kom i handeln vid slutet av 1952. Den uppges

göra 60 hela formar per timme, vilket är fyra gånger den

produktionshastighet som uppnås vid manuellt betjänade

apparater.

Den vanligaste formen av automatisering inom

verkstadsindustrin är för närvarande automatiska

bearbetningsmaskiner, t.ex. för svarvning, gängning, fräsning och slipning.

Det finns sålunda maskiner som styrs av modeller eller

t.o.m. av linjerna på en blåkopia. Man använder också

maskiner för automatisk utbalansering av vevaxlar. De

bestämmer var material skall avlägsnas för att balans skall

uppnås och borrar automatiskt bort rätt materialmängd.

Åtminstone två amerikanska firmor säljer robotmaski-

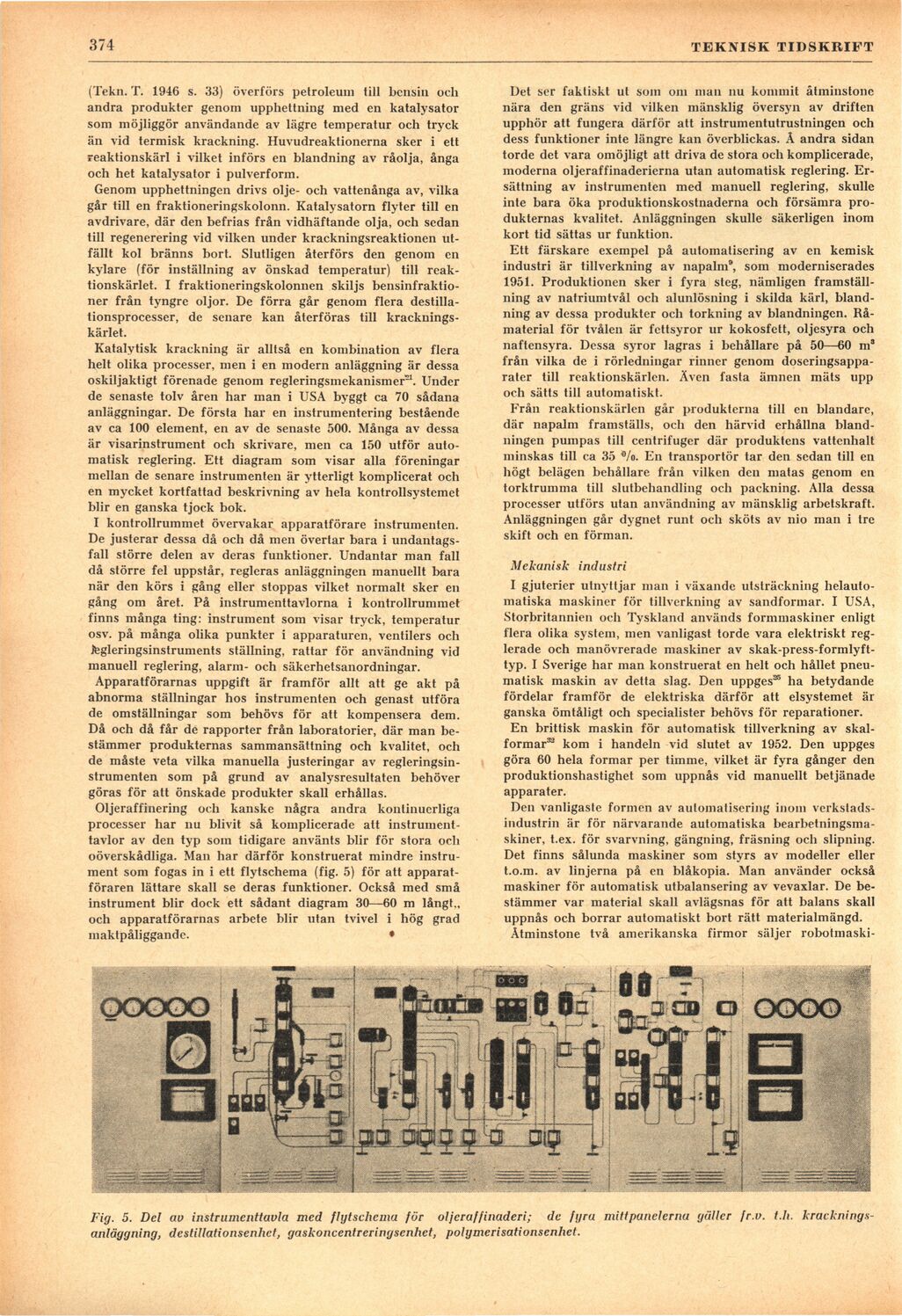

Fig. 5. Del au instrumenttavla med flytschema för oljeraffinaderi; de fyra mittpanelemu (/äller fr.v. t.h.

kracknings-anläggning, destillationsenhct, gaskoncentreringsenhet, polymerisationsenhet.

<< prev. page << föreg. sida << >> nästa sida >> next page >>