Full resolution (JPEG) - On this page / på denna sida - H. 37. 13 oktober 1953 - Rostfria stål med låg nickelhalt, av SHl - Korrosionsfast legering, av SHl - Aluminium-tennlegering som lagermetall, av SHl

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

762

TEKNISK TIDSKRIFT

bidrar dessutom till dess varmhållfasthet genom bildning

av karbider med de för detta ändamål tillsatta elementen

vanadin, volfram och molybden. Det sistnämnda tycks

också bidra till bibehållande av stålets seghet. Kromens

funktion är huvudsakligen minskning av dess skalning.

För långtidsanvändning vid temperaturer över 540°C är

härvid en kromhalt på 12 % minimum. Högre kromhalt

bör undvikas därför att den medför olika typer av

sprödhet.

Stålet härdas genom upphettning till 1 040°C och kylning

i olja. Anlöpt vid 620—730°C under 2 h har det en god

kombination av hållfasthet och seghet, som bör vara

tillräcklig för de flesta konstruktionsändamål. Dess

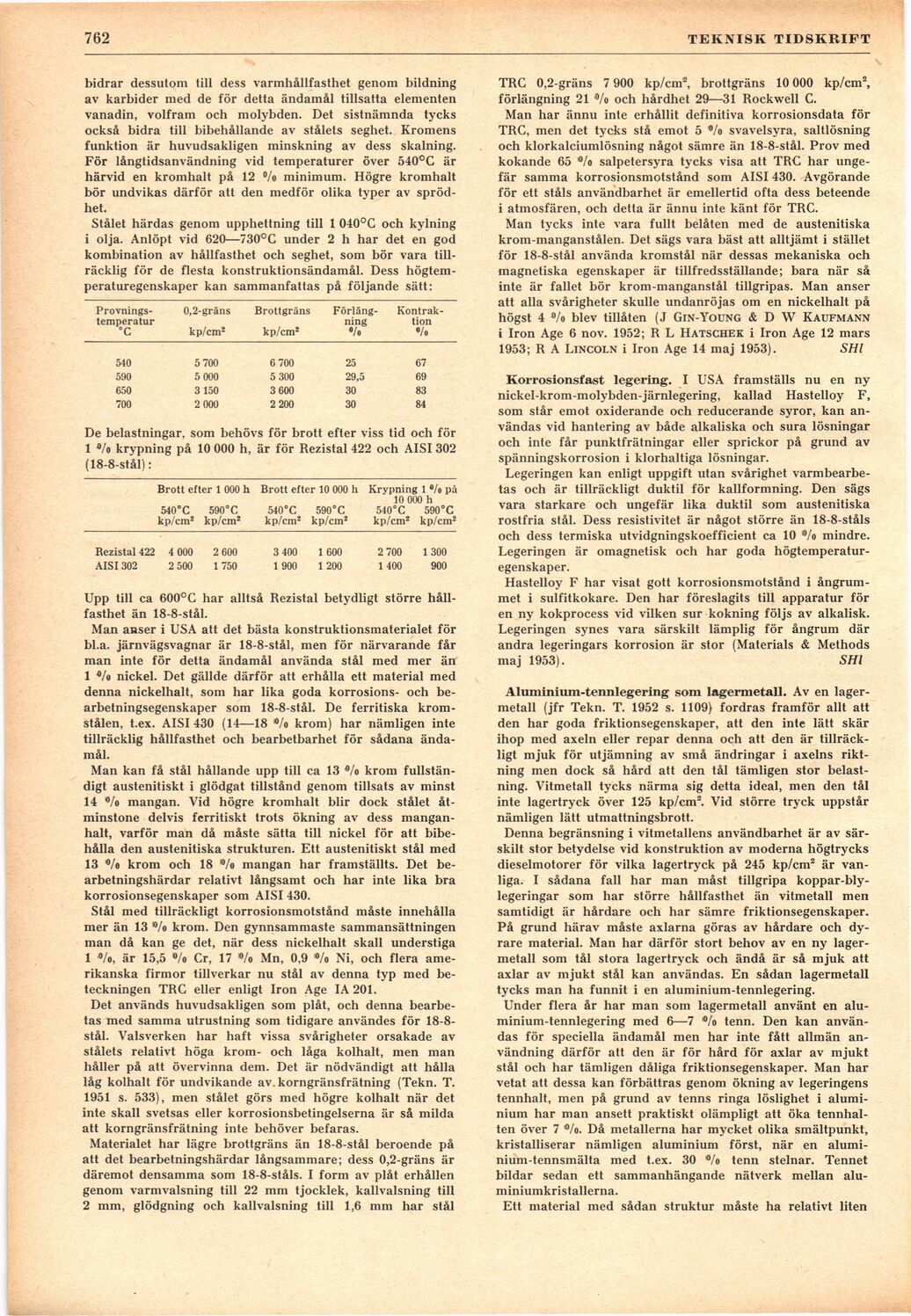

högtem-peraturegenskaper kan sammanfattas på följande sätt:

[-Provningstemperatur-]

{+Provnings- temperatur+} °C 0,2-gräns kp/cm2 Brottgräns kp/cm2 [-Förlängning-] {+Förläng- ning+} •/o Kontrak- tion %

540 5 700 6 700 25 67

590 5 000 5 300 29,5 69

650 3 150 3 600 30 83

700 2 000 2 200 30 84

De belastningar, som behövs för brott efter viss tid och för

1 °/o krypning på 10 000 h, är för Rezistal 422 och AISI 302

(18-8-stål):

Brott efter 1 000 h Brott efter 10 000 h Krypning 1 «/« på

10 000 h

540°C 590° C 540°C 590°C 540°C 590°C

kp/cm2 kp/cm2 kp/cm2 kp/cmä kp/cm2 kp/cm2

Rezistal 422 4 000 2 600 3 400 1 600 2 700 1 300

AISI 302 2 500 1 750 1 900 1 200 1 400 900

Upp till ca 600°C har alltså Rezistal betydligt större

hållfasthet än 18-8-stål.

Man anser i USA att det bästa konstruktionsmaterialet för

bl.a. järnvägsvagnar är 18-8-stål, men för närvarande får

man inte för detta ändamål använda stål med mer än

1 fl/o nickel. Det gällde därför att erhålla ett material med

denna nickelhalt, som har lika goda korrosions- och

bearbetningsegenskaper som 18-8-stål. De ferritiska

kromstålen, t.ex. AISI 430 (14—18 •%> krom) har nämligen inte

tillräcklig hållfasthet och bearbetbarhet för sådana

ändamål.

Man kan få stål hållande upp till ca 13 ■%> krom

fullständigt austenitiskt i glödgat tillstånd genom tillsats av minst

14 */o mangan. Vid högre kromhalt blir dock stålet

åtminstone delvis ferritiskt trots ökning av dess

manganhalt, varför man då måste sätta till nickel för att

bibehålla den austenitiska strukturen. Ett austenitiskt stål med

13 °/o krom och 18 "Vo mangan har framställts. Det

bearbetningshärdar relativt långsamt och har inte lika bra

korrosionsegenskaper som AISI 430.

Stål med tillräckligt korrosionsmotstånd måste innehålla

mer än 13 "Vo krom. Den gynnsammaste sammansättningen

man då kan ge det, när dess nickelhalt skall understiga

1 «/ø, är 15,5 »/o Cr, 17 »/o Mn, 0,9 »/o Ni, och flera

amerikanska firmor tillverkar nu stål av denna typ med

beteckningen TRC eller enligt Iron Age IA 201.

Det används huvudsakligen som plåt, och denna

bearbetas med samma utrustning som tidigare användes för

18-8-stål. Valsverken har haft vissa svårigheter orsakade av

stålets relativt höga krom- och låga kolhalt, men man

håller på att övervinna dem. Det är nödvändigt att hålla

låg kolhalt för undvikande av. korngränsfrätning (Tekn. T.

1951 s. 533), men stålet görs med högre kolhalt när det

inte skall svetsas eller korrosionsbetingelserna är så milda

att korngränsfrätning inte behöver befaras.

Materialet har lägre brottgräns än 18-8-stål beroende på

att det bearbetningshärdar långsammare; dess 0,2-gräns är

däremot densamma som 18-8-ståls. I form av plåt erhållen

genom varmvalsning till 22 mm tjocklek, kallvalsning till

2 mm, glödgning och kallvalsning till 1,6 mm har stål

TRC 0,2-gräns 7 900 kp/cm2, brottgräns 10 000 kp/cm2,

förlängning 21 % och hårdhet 29—31 Rockwell C.

Man har ännu inte erhållit definitiva korrosionsdata för

TRC, men det tycks stå emot 5 "/o svavelsyra, saltlösning

och klorkalciumlösning något sämre än 18-8-stål. Prov med

kokande 65 "/o salpetersyra tycks visa att TRC har

ungefär samma korrosionsmotstånd som AISI 430. Avgörande

för ett ståls användbarhet är emellertid ofta dess beteende

i atmosfären, och detta är ännu inte känt för TRC.

Man tycks inte vara fullt belåten med de austenitiska

krom-manganstålen. Det sägs vara bäst att alltjämt i stället

för 18-8-stål använda kromstål när dessas mekaniska och

magnetiska egenskaper är tillfredsställande; bara när så

inte är fallet bör krom-manganstål tillgripas. Man anser

att alla svårigheter skulle undanröjas om en nickelhalt på

högst 4 »/o blev tillåten (J Gin-Young & D W Kaufmann

i Iron Age 6 nov. 1952; R L Hatschek i Iron Age 12 mars

1953; R A Lincoln i Iron Age 14 maj 1953). SHI

Korrosionsfast legering. I USA framställs nu en ny

nickel-krom-molybden-järnlegering, kallad Hastelloy F,

som står emot oxiderande och reducerande syror, kan

användas vid hantering av både alkaliska och sura lösningar

och inte får punktfrätningar eller sprickor på grund av

spänningskorrosion i klorhaltiga lösningar.

Legeringen kan enligt uppgift utan svårighet

varmbearbe-tas och är tillräckligt duktil för kallformning. Den sägs

vara starkare och ungefär lika duktil som austenitiska

rostfria stål. Dess resistivitet är något större än 18-8-ståls

och dess termiska utvidgningskoefficient ca 10 ®/o mindre.

Legeringen är omagnetisk och har goda

högtemperatur-egenskaper.

Hastelloy F har visat gott korrosionsmotstånd i

ångrummet i sulfitkokare. Den har föreslagits till apparatur för

en ny kokprocess vid vilken sur kokning följs av alkalisk.

Legeringen synes vara särskilt lämplig för ångrum där

andra legeringars korrosion är stor (Materials & Methods

maj 1953). SHI

Aluminium-tennlegering som lagermetall. Av en

lagermetall (jfr Tekn. T. 1952 s. 1109) fordras framför allt att

den har goda friktionsegenskaper, att den inte lätt skär

ihop med axeln eller repar denna och att den är

tillräckligt mjuk för utjämning av små ändringar i axelns

riktning men dock så hård att den tål tämligen stor

belastning. Vitmetall tycks närma sig detta ideal, men den tål

inte lagertryck över 125 kp/cm2. Vid större tryck uppstår

nämligen lätt utmattningsbrott.

Denna begränsning i vitmetallens användbarhet är av

särskilt stor betydelse vid konstruktion av moderna högtrycks

dieselmotorer för vilka lagertryck på 245 kp/cm2 är

vanliga. I sådana fall har man måst tillgripa

koppar-blylegeringar som har större hållfasthet än vitmetall men

samtidigt är hårdare och har sämre friktionsegenskaper.

På grund härav måste axlarna göras av hårdare och

dyrare material. Man har därför stort behov av en ny

lagermetall som tål stora lagertryck och ändå är så mjuk att

axlar av mjukt stål kan användas. En sådan lagermetall

tycks man ha funnit i en aluminium-tennlegering.

Under flera år har man som lagermetall använt en

aluminium-tennlegering med 6—7 ’"lo tenn. Den kan

användas för speciella ändamål men har inte fått allmän

användning därför att den är för hård för axlar av mjukt

stål och har tämligen dåliga friktionsegenskaper. Man har

vetat att dessa kan förbättras genom ökning av legeringens

tennhalt, men på grund av tenns ringa löslighet i

aluminium har man ansett praktiskt olämpligt att öka

tennhalten över 7 ®/o. Då metallerna har mycket olika smältpunkt,

kristalliserar nämligen aluminium först, när en

aluminium-tennsmälta med t.ex. 30 ®/o tenn stelnar. Tennet

bildar sedan ett sammanhängande nätverk mellan

aluminiumkristallerna.

Ett material med sådan struktur måste ha relativt liten

<< prev. page << föreg. sida << >> nästa sida >> next page >>