Full resolution (JPEG) - On this page / på denna sida - H. 7. 15 februari 1955 - Nya metoder - Sprängprovning av svetsar, av Sune A Granström - Bestämning av färgskikts vattengenomsläpplighet, av SHl

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

136

TEKNISK TIDSKRIFT

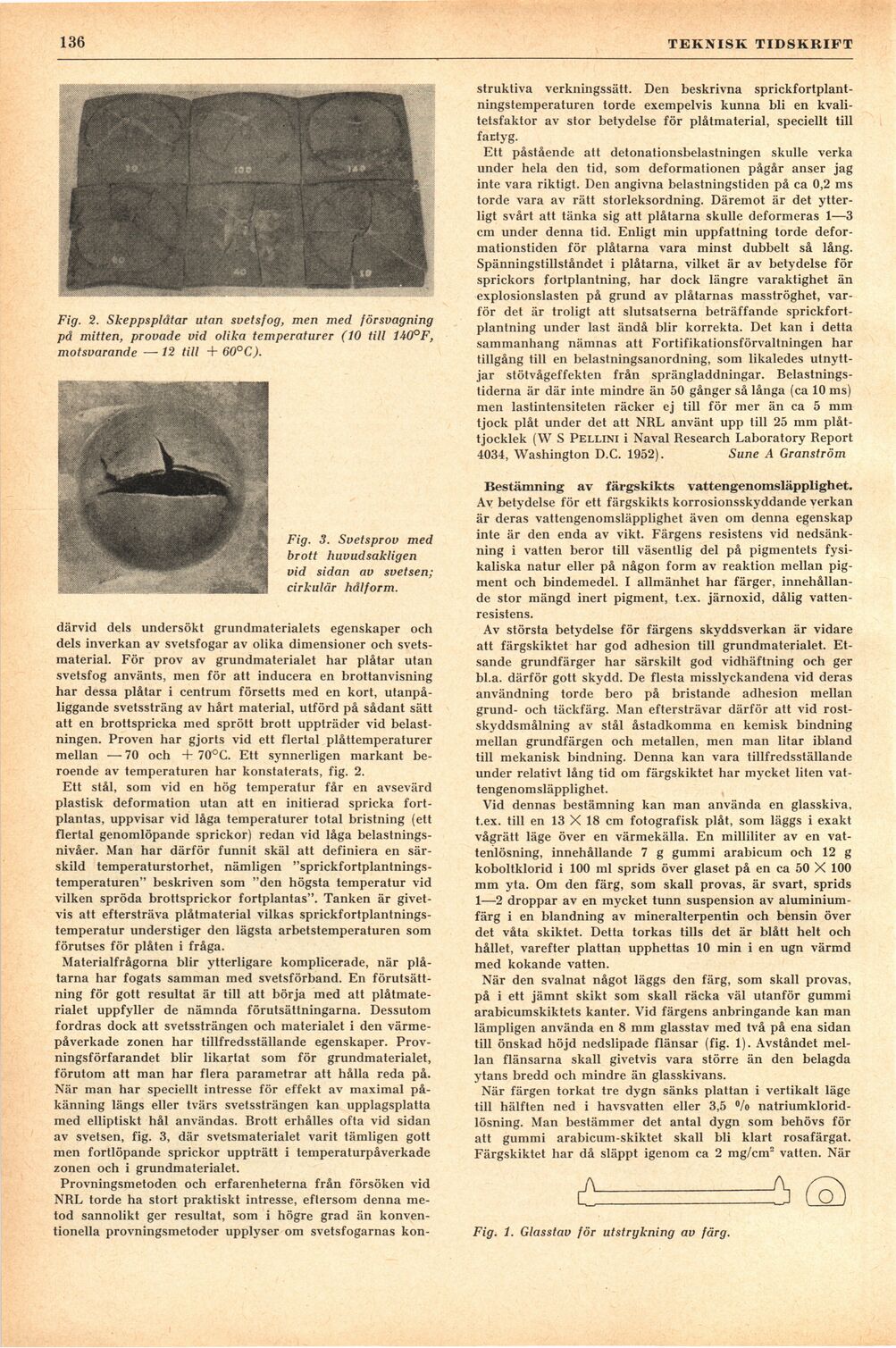

Fig. 2. Skeppsplåtar utan svetsfog, men med försvagning

på mitten, provade vid olika temperaturer (10 till 1W°F,

motsvarande —12 till + 60°C).

Fig. 3. Svetsprov med

brott huvudsakligen

vid sidan av svetsen;

cirkulär hålform.

därvid dels undersökt grundmaterialets egenskaper och

dels inverkan av svetsfogar av olika dimensioner och

svetsmaterial. För prov av grundmaterialet har plåtar utan

svetsfog använts, men för att inducera en brottanvisning

har dessa plåtar i centrum försetts med en kort,

utanpå-liggande svetssträng av hårt material, utförd på sådant sätt

att en brottspricka med sprött brott uppträder vid

belastningen. Proven har gjorts vid ett flertal plåttemperaturer

mellan — 70 och + 70°C. Ett synnerligen markant

beroende av temperaturen har konstaterats, fig. 2.

Ett stål, som vid en hög temperatur får en avsevärd

plastisk deformation utan att en initierad spricka

fortplantas, uppvisar vid låga temperaturer total bristning (ett

flertal genomlöpande sprickor) redan vid låga

belastningsnivåer. Man har därför funnit skäl att definiera en

särskild temperaturstorhet, nämligen

"sprickfortplantnings-temperaturen" beskriven som "den högsta temperatur vid

vilken spröda brottsprickor fortplantas". Tanken är

givetvis att eftersträva plåtmaterial vilkas

sprickfortplantnings-temperatur understiger den lägsta arbetstemperaturen som

förutses för plåten i fråga.

Materialfrågorna blir ytterligare komplicerade, när

plåtarna har fogats samman med svetsförband. En

förutsättning för gott resultat är till att börja med att

plåtmaterialet uppfyller de nämnda förutsättningarna. Dessutom

fordras dock att svetssträngen och materialet i den

värme-påverkade zonen har tillfredsställande egenskaper.

Provningsförfarandet blir likartat som för grundmaterialet,

förutom att man har flera parametrar att hålla reda på.

När man har speciellt intresse för effekt av maximal

påkänning längs eller tvärs svetssträngen kan upplagsplatta

med elliptiskt hål användas. Brott erhålles ofta vid sidan

av svetsen, fig. 3, där svetsmaterialet varit tämligen gott

men fortlöpande sprickor uppträtt i temperaturpåverkade

zonen och i grundmaterialet.

Provningsmetoden och erfarenheterna från försöken vid

NRL torde ha stort praktiskt intresse, eftersom denna

metod sannolikt ger resultat, som i högre grad än

konventionella provningsmetoder upplyser om svetsfogarnas kon-

struktiva verkningssätt. Den beskrivna

sprickfortplant-ningstemperaturen torde exempelvis kunna bli en

kvalitetsfaktor av stor betydelse för plåtmaterial, speciellt till

factyg.

Ett påstående att detonationsbelastningen skulle verka

under hela den tid, som deformationen pågår anser jag

inte vara riktigt. Den angivna belastningstiden på ca 0,2 ms

torde vara av rätt storleksordning. Däremot är det

ytterligt svårt att tänka sig att plåtarna skulle deformeras 1—3

cm under denna tid. Enligt min uppfattning torde

deformationstiden för plåtarna vara minst dubbelt så lång.

Spänningstillståndet i plåtarna, vilket är av betydelse för

sprickors fortplantning, har dock längre varaktighet än

explosionslasten på grund av plåtarnas masströghet,

varför det är troligt att slutsatserna beträffande

sprickfortplantning under last ändå blir korrekta. Det kan i detta

sammanhang nämnas att Fortifikationsförvaltningen har

tillgång till en belastningsanordning, som likaledes

utnyttjar stötvågeffekten från sprängladdningar.

Belastningstiderna är där inte mindre än 50 gånger så långa (ca 10 ms)

men lastintensiteten räcker ej till för mer än ca 5 mm

tjock plåt under det att NRL använt upp till 25 mm

plåttjocklek (W S Pellini i Naval Research Laboratory Report

4034, Washington D.C. 1952). Sune A Granström

Bestämning av färgskikts vattengenomsläpplighet.

Av betydelse för ett färgskikts korrosionsskyddande verkan

är deras vattengenomsläpplighet även om denna egenskap

inte är den enda av vikt. Färgens resistens vid

nedsänkning i vatten beror till väsentlig del på pigmentets

fysikaliska natur eller på någon form av reaktion mellan

pigment och bindemedel. I allmänhet har färger,

innehållande stor mängd inert pigment, t.ex. järnoxid, dålig

vattenresistens.

Av största betydelse för färgens skyddsverkan är vidare

att färgskiktet har god adhesion till grundmaterialet.

Etsande grundfärger har särskilt god vidhäftning och ger

bl.a. därför gott skydd. De flesta misslyckandena vid deras

användning torde bero på bristande adhesion mellan

grund- och täckfärg. Man eftersträvar därför att vid

rostskyddsmålning av stål åstadkomma en kemisk bindning

mellan grundfärgen och metallen, men man litar ibland

till mekanisk bindning. Denna kan vara tillfredsställande

under relativt lång tid om färgskiktet har mycket liten

vattengenomsläpplighet.

Vid dennas bestämning kan man använda en glasskiva,

t.ex. till en 13 X 18 cm fotografisk plåt, som läggs i exakt

vågrätt läge över en värmekälla. En milliliter av en

vattenlösning, innehållande 7 g gummi arabicum och 12 g

koboltklorid i 100 ml sprids över glaset på en ca 50 X 100

mm yta. Om den färg, som skall provas, är svart, sprids

1—2 droppar av en mycket tunn suspension av

aluminiumfärg i en blandning av mineralterpentin och bensin över

det våta skiktet. Detta torkas tills det är blått helt och

hållet, varefter plattan upphettas 10 min i en ugn värmd

med kokande vatten.

När den svalnat något läggs den färg, som skall provas,

på i ett jämnt skikt som skall räcka väl utanför gummi

arabicumskiktets kanter. Vid färgens anbringande kan man

lämpligen använda en 8 mm glasstav med två på ena sidan

till önskad höjd nedslipade flänsar (fig. 1). Avståndet

mellan flänsarna skall givetvis vara större än den belagda

ytans bredd och mindre än glasskivans.

När färgen torkat tre dygn sänks plattan i vertikalt läge

till hälften ned i havsvatten eller 3,5 °/o

natriumklorid-lösning. Man bestämmer det antal dygn som behövs för

att gummi arabicum-skiktet skall bli klart rosafärgat.

Färgskiktet har då släppt igenom ca 2 mg/cm2 vatten. När

Fig. 1. Glasstav för utstrykning av färg.

<< prev. page << föreg. sida << >> nästa sida >> next page >>