Full resolution (JPEG) - On this page / på denna sida - H. 10. 8 mars 1955 - Andras erfarenheter - Material till formar för glasindustrin, av SHl - Kontaktomformare vid elektrolysanläggningar, av Torsten Johansson

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

8 mars 7955

209

Gjutjärnets värmehärdighet kan emellertid förbättras

och dess tendens till svällning minskas genom införande

av legeringsmetaller. Enligt en på senare tid gjord

undersökning är nickel och krom lämpligast, särskilt i

kombination. Molybden ger mer finkornig grafit bestående av

kompakta och rundade flagor.

Grafitkornens storlek, form och fördelning i järnet är av

stor betydelse för dess användbarhet till glasformar.

Långa, sammanhängande grafitflagor gynnar järnets

svällning och ger kanaler för inträngande gaser. Ett gjutjärn

med korta och väl åtskilda grafitflagor motstår bättre

svällning och skalning och allra bäst bör ett järn med

no-dulära grafitkorn, dvs. segjärn, vara.

Segjärn är visserligen inte lika lättbearbetat som grått

gjutjärn, men det kan ges jämnare yta och poleras till

betydligt högre glans. Det har alltigenom finkornig och tät

struktur varför det är uteslutet att man vid svarvning

frilägger porösa områden. Segjärn har dessutom betydligt

större resistens mot oxidation och svällning än grått

gjutjärn; det tål vidare snabba temperaturväxlingar bättre. Vid

formarnas användning når segjärn arbetstemperatur

mycket snabbare än gjutjärn ocn kan hållas betydligt hetare.

Användning av segjärn löser visserligen inte

glasindustrins alla formproblem, men det har under de senaste två

åren utnyttjats i åtskilliga kritiska fall och har härvid

visat sig mycket överlägset alla hittills använda legerade

gjutjärn. Det rekommenderas till tvådelade formar för

glasartiklar som skall ha hög glans, vid tillverkning av

stora serier på grund av dess stora livslängd, vid

framställning av alla typer av pressade glasartiklar när

förhindrande av sprickbildning är av största vikt och vid

tillverkning av pressade dricksglas när formen kan kylas

effektivt.

Ett av de nyaste sätten att behandla glasformar är

pulver-metallurgisk beläggning av deras insida med en legering

av nickel, krom och bor, kallad Colmony. Den ger ett

mycket tätt och hårt, slitstarkt och värmehärdigt ytskikt som

görs upp till 1,5 mm tjockt. På detta sätt behandlade

formar får mycket stor livslängd och ger glasartiklar av hög

kvalitet därför att formens yta länge förblir blank (E R

Flatter i American Ceramic Society Bulletin apr. 1954

s. 101). * SHl

Kontaktomformare vid elektrolysanläggningar.

Utvecklingen inom elektrolystekniken går sedan 10—15 år

mot större strömstyrkor än tidigare, samtidigt som man

söker pressa ned antalet celler, dvs. minska

driftspänningen. Vid aluminiumframställning användes ugnar för

60—100 kA, medan celler för klorelektrolys finns för

40—50 kA. Nackdelarna vid hög driftspänning är att

driften blir mera komplicerad samt att, åtminstone efter

europeiska mått, väl stora produktionsenheter erhålls om

anläggningarna byggs både för hög spänning och stor

ström. Vidare måste större hänsyn tas till olycksfallsrisken

för personalen. Valet av lämplig driftspänning på

likströmssidan är därför av stor betydelse vid

likriktaranläggningar. Genom att använda kontaktomformare

(Tekn. T. 1953 s. 803) får man god ekonomi även vid

medelhöga spänningar (400—500 V) och därigenom kan

man mer fritt välja strömstyrka och anläggningsspänning

vid konstruktion av elektrokemiska anläggningar.

En av kontaktomformarens stora fördelar är den höga

verkningsgraden, vilket är särskilt viktigt vid höga

elpriser. Verkningsgraden, beräknad enligt föreskrifterna i

de tyska normerna (VDE0555), ligger vid färdiga

anläggningar så högt som 95—98 %> inom spänningsintervallet

200—800 V. Därvid är förlusterna i

transformeringsanlägg-ningen inräknade. Vid kvicksilverlikriktaren varierar

verkningsgraden mera med spänningen och växer från ca 85 %

vid 200 V till ca 95 %> vid 800 V. Selenlikriktaren

verkningsgrad ligger vid ca 85 °/o inom det här valda

spänningsområdet.

Vid en ekonomisk jämförelse mellan olika likriktartyper

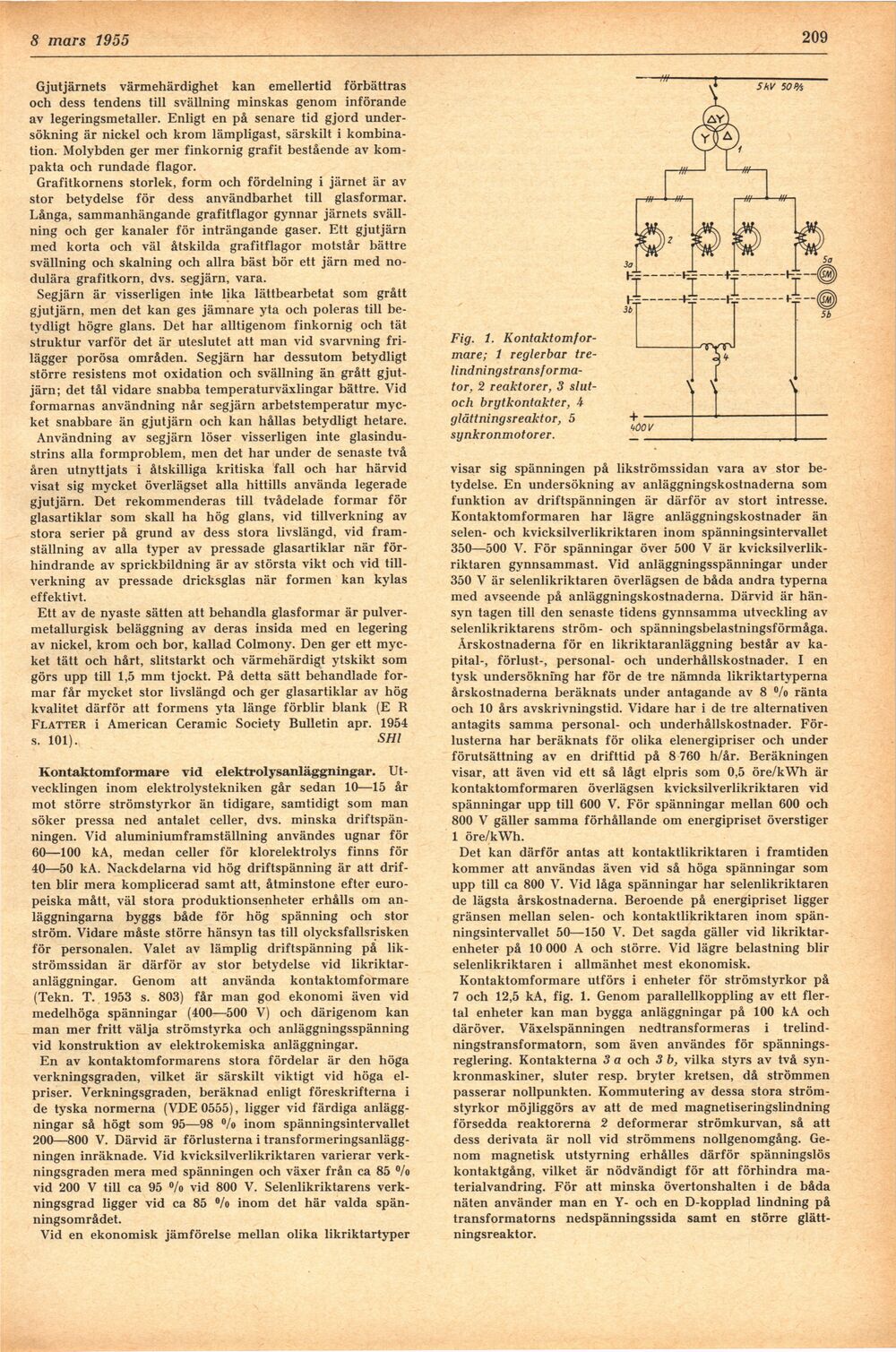

Fig. 1.

Kontaktomformare; 1 reglerbar

tre-lindningstrans formator, 2 reaktorer, 3

slut-och brytkontakter, 4

glättningsreaktor, 5

synkronmotorer.

visar sig spänningen på likströmssidan vara av stor

betydelse. En undersökning av anläggningskostnaderna som

funktion av driftspänningen är därför av stort intresse.

Kontaktomformaren har lägre anläggningskostnader än

selen- och kvicksilverlikriktaren inom spänningsintervallet

350—500 V. För spänningar över 500 V är

kvicksilverlikriktaren gynnsammast. Vid anläggningsspänningar under

350 V är selenlikriktaren överlägsen de båda andra typerna

med avseende på anläggningskostnaderna. Därvid är

hänsyn tagen till den senaste tidens gynnsamma utveckling av

selenlikriktarens ström- och spänningsbelastningsförmåga.

Årskostnaderna för en likriktaranläggning består av

kapital-, förlust-, personal- och underhållskostnader. I en

tysk undersökning har för de tre nämnda likriktartyperna

årskostnaderna beräknats under antagande av 8 °/o ränta

och 10 års avskrivningstid. Vidare har i de tre alternativen

antagits samma personal- och underhållskostnader.

Förlusterna har beräknats för olika elenergipriser och under

förutsättning av en drifttid på 8 760 h/år. Beräkningen

visar, att även vid ett så lågt elpris som 0,5 öre/kWh är

kontaktomformaren överlägsen kvicksilverlikriktaren vid

spänningar upp till 600 V. För spänningar mellan 600 och

800 V gäller samma förhållande om energipriset överstiger

1 öre/kWh.

Det kan därför antas att kontaktlikriktaren i framtiden

kommer att användas även vid så höga spänningar som

upp till ca 800 V. Vid låga spänningar har selenlikriktaren

de lägsta årskostnaderna. Beroende på energipriset ligger

gränsen mellan selen- och kontaktlikriktaren inom

spänningsintervallet 50—150 V. Det sagda gäller vid

likriktar-enheter på 10 000 A och större. Vid lägre belastning blir

selenlikriktaren i allmänhet mest ekonomisk.

Kontaktomformare utförs i enheter för strömstyrkor på

7 och 12,5 kA, fig. 1. Genom parallellkoppling av ett

flertal enheter kan man bygga anläggningar på 100 kA och

däröver. Växelspänningen nedtransformeras i

trelind-ningstransformatorn, som även användes för

spännings-reglering. Kontakterna 3 a och 3 b, vilka styrs av två

synkronmaskiner, sluter resp. bryter kretsen, då strömmen

passerar nollpunkten. Kommutering av dessa stora

strömstyrkor möjliggörs av att de med magnetiseringslindning

försedda reaktorerna 2 deformerar strömkurvan, så att

dess derivata är noll vid strömmens nollgenomgång.

Genom magnetisk utstyrning erhålles därför spänningslös

kontaktgång, vilket är nödvändigt för att förhindra

materialvandring. För att minska övertonshalten i de båda

näten använder man en Y- och en D-kopplad lindning på

transformatorns nedspänningssida samt en större

glätt-ningsreaktor.

<< prev. page << föreg. sida << >> nästa sida >> next page >>