Full resolution (JPEG) - On this page / på denna sida - H. 33. 11 september 1956 - Nya metoder - Ammoniak och svavelsyra ur ammoniumsulfat, av SHl - Förädling av stenkol, av SHl

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

754

’ TEKNISK TIDSKRIFT

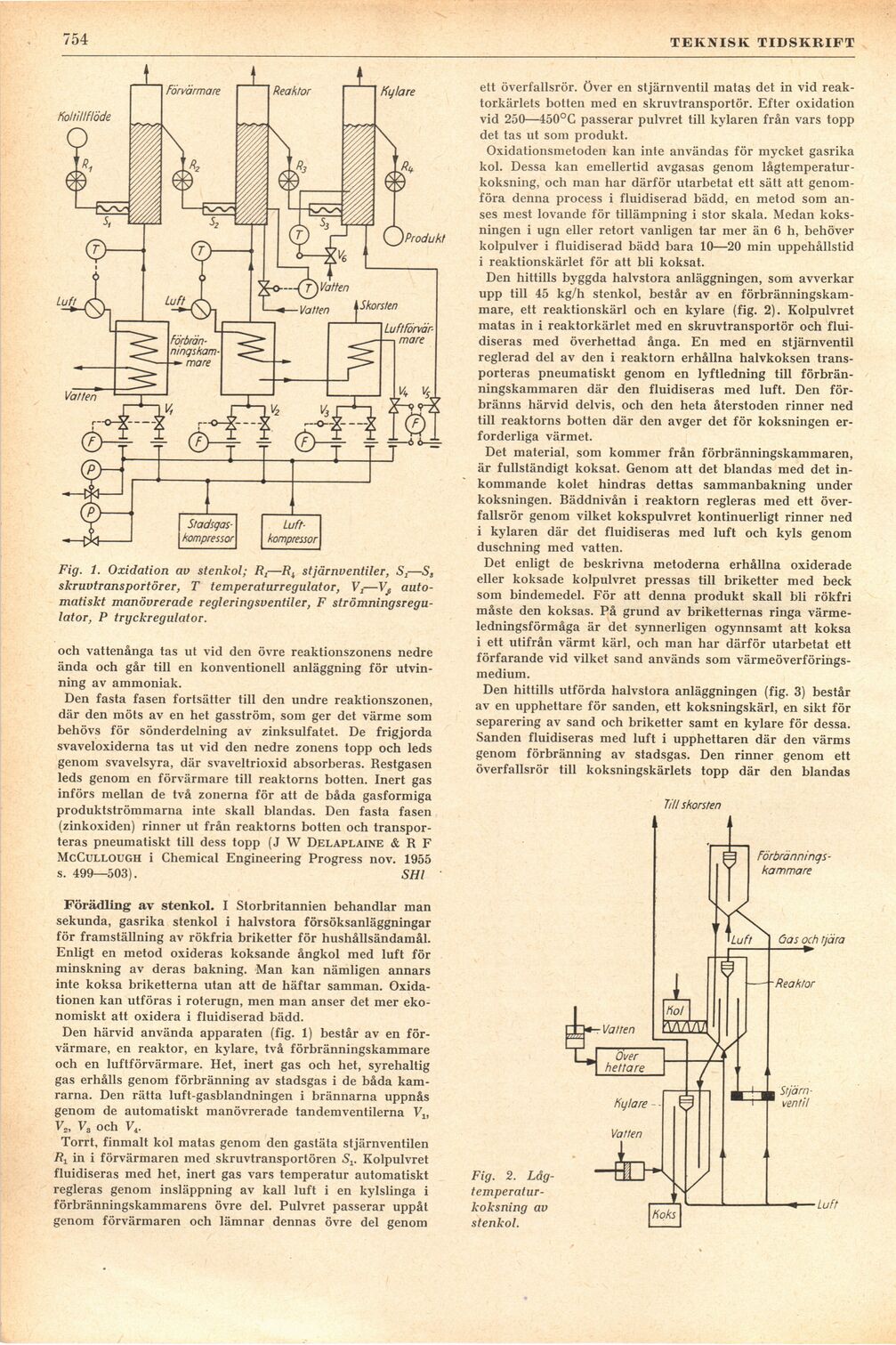

Fig. 1. Oxidation av stenkol; Rt—Ri st järnventiler, S\—S,

skruvtransportörer, T temperaturregulator, Vj—Vß

automatiskt manövrerade regleringsventiler, F

strömningsregulator, P tryckregulator.

och vattenånga tas ut vid den övre reaktionszonens nedre

ända och går till en konventionell anläggning för

utvinning av ammoniak.

Den fasta fasen fortsätter till den undre reaktionszonen,

där den möts av en het gasström, som ger det värme som

behövs för sönderdelning av zinksulfatet. De frigjorda

svaveloxiderna tas ut vid den nedre zonens topp och leds

genom svavelsyra, där svaveltrioxid absorberas. Restgasen

leds genom en förvärmare till reaktorns botten. Inert gas

införs mellan de två zonerna för att de båda gasformiga

produktströmmarna inte skall blandas. Den fasta fasen

(zinkoxiden) rinner ut från reaktorns botten och

transporteras pneumatiskt till dess topp (J W Delaplaine & R F

McCullough i Chemical Engineering Progress nov. 1955

s. 499—503). SHl

Förädling av stenkol. I Storbritannien behandlar man

sekunda, gasrika stenkol i halvstora försöksanläggningar

för framställning av rökfria briketter för hushållsändamål.

Enligt en metod oxideras koksande ångkol med luft för

minskning av deras bakning. Man kan nämligen annars

inte koksa briketterna utan att de häftar samman.

Oxidationen kan utföras i roterugn, men man anser det mer

ekonomiskt att oxidera i fluidiserad bädd.

Den härvid använda apparaten (fig. 1) består av en

förvärmare, en reaktor, en kylare, två förbränningskammare

och en luftförvärmare. Het, inert gas och het, syrehaltig

gas erhålls genom förbränning av stadsgas i de båda

kamrarna. Den rätta luft-gasblandningen i brännarna uppnås

genom de automatiskt manövrerade tandemventilerna Vlt

V2, V3 och V*.

Torrt, finmalt kol matas genom den gastäta stjärnventilen

/?! in i förvärmaren med skruvtransportören Sv Kolpulvret

fluidiseras med het, inert gas vars temperatur automatiskt

regleras genom insläppning av kall luft i en kylslinga i

förbränningskammarens övre del. Pulvret passerar uppåt

genom förvärmaren och lämnar dennas övre del genom

ett överfallsrör. över en stjärnventil matas det in vid

reaktorkärlets botten med en skruvtransportör. Efter oxidation

vid 250—450°C passerar pulvret till kylaren från vars topp

det tas ut som produkt.

Oxidationsmetoden kan inte användas för mycket gasrika

kol. Dessa kan emellertid avgasas genom

lågtemperatur-koksning, och man har därför utarbetat ett sätt att

genomföra denna process i fluidiserad bädd, en metod som

anses mest lovande för tillämpning i stor skala. Medan

koksningen i ugn eller retort vanligen tar mer än 6 h, behöver

kolpulver i fluidiserad bädd bara 10—20 min uppehållstid

i reaktionskärlet för att bli koksat.

Den hittills byggda halvstora anläggningen, som avverkar

upp till 45 kg/h stenkol, består av en

förbränningskammare, ett reaktionskärl och en kylare (fig. 2). Kolpulvret

matas in i reaktorkärlet med en skruvtransportör och

fluidiseras med överhettad ånga. En med en stjärnventil

reglerad del av den i reaktorn erhållna halvkoksen

transporteras pneumatiskt genom en lyftledning till

förbränningskammaren där den fluidiseras med luft. Den

förbränns härvid delvis, och den heta återstoden rinner ned

till reaktorns botten där den avger det för koksningen

erforderliga värmet.

Det material, som kommer från förbränningskammaren,

är fullständigt koksat. Genom att det blandas med det

inkommande kolet hindras dettas sammanbakning under

koksningen. Bäddnivån i reaktorn regleras med ett

överfallsrör genom vilket kokspulvret kontinuerligt rinner ned

i kylaren där det fluidiseras med luft och kyls genom

duschning med vatten.

Det enligt de beskrivna metoderna erhållna oxiderade

eller koksade kolpulvret pressas till briketter med beck

som bindemedel. För att denna produkt skall bli rökfri

måste den koksas. På grund av briketternas ringa

värmeledningsförmåga är det synnerligen ogynnsamt att koksa

i ett utifrån värmt kärl, och man har därför utarbetat ett

förfarande vid vilket sand används som

värmeöverföringsmedium.

Den hittills utförda halvstora anläggningen (fig. 3) består

av en upphettare för sanden, ett koksningskärl, en sikt för

separering av sand och briketter samt en kylare för dessa.

Sanden fluidiseras med luft i upphettaren där den värms

genom förbränning av stadsgas. Den rinner genom ett

överfallsrör till koksningskärlets topp där den blandas

Fig. 2.

Låg-temperatur-koksning av

stenkol.

<< prev. page << föreg. sida << >> nästa sida >> next page >>