Full resolution (TIFF)

- On this page / på denna sida

- Häfte 7. Juli 1933

- Einar Kullberg: Slipskivor

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has been proofread at least once.

(diff)

(history)

Denna sida har korrekturlästs minst en gång.

(skillnad)

(historik)

mellan de övriga talen, beroende på att några

jämförbara material mellan 9 och 10 ej funnos då

tabellen uppgjordes. Numera finnas vissa andra

jämförelsepunkter. Så ha t. e. de så kallade

hårdmetallerna av Widia-typ, dvs. volframkarbid – WC – en

hårdhet, som i tabellen skulle motsvara 9,5 à 9,8.

Aluminiumoxiden framställes i flera olika kvaliteter,

vilka skilja sig från varandra genom olika

renhetsgrad, med åtföljande olika seghetsgrad sålunda att

den kvalitet, som innehåller största mängden

|

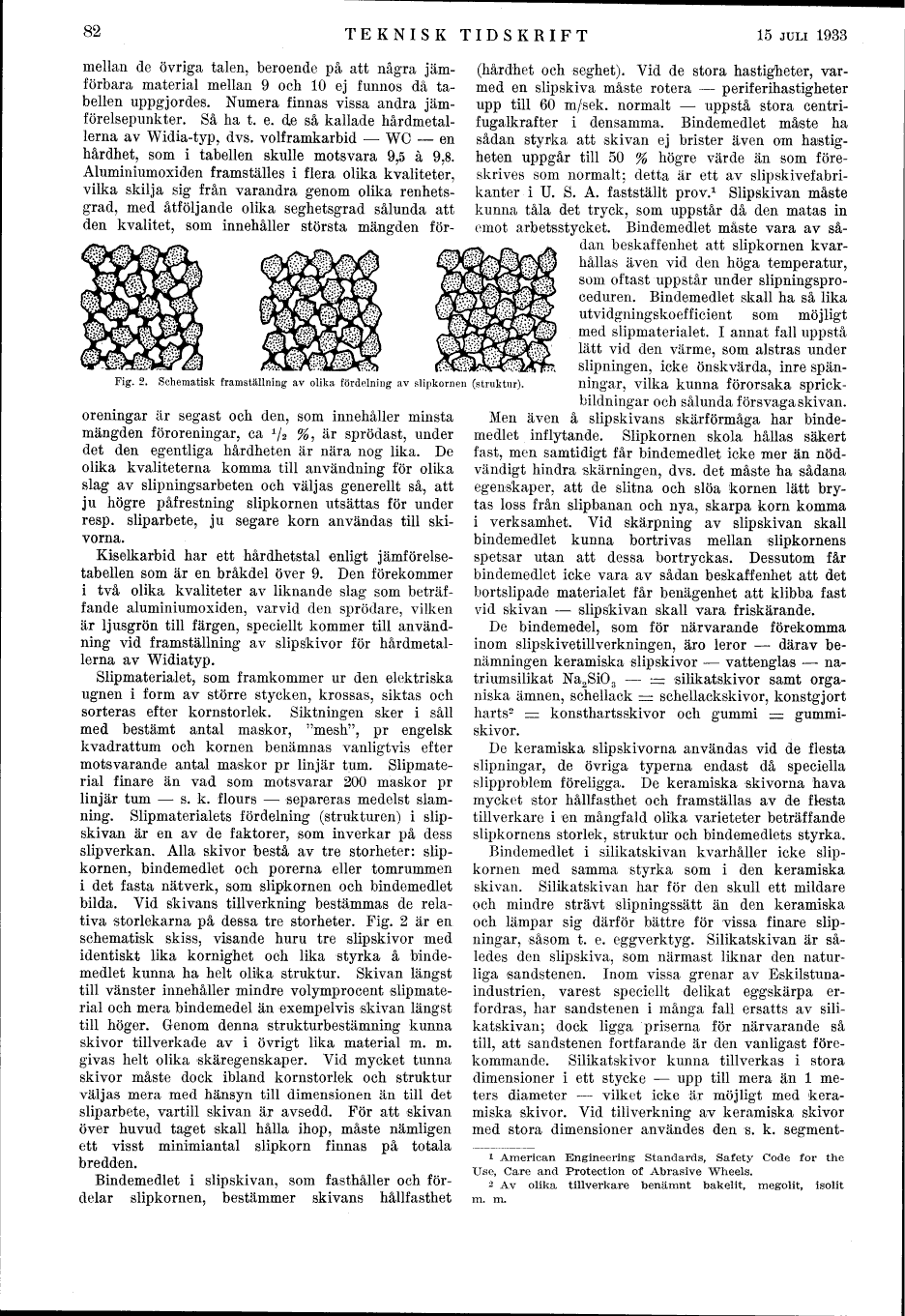

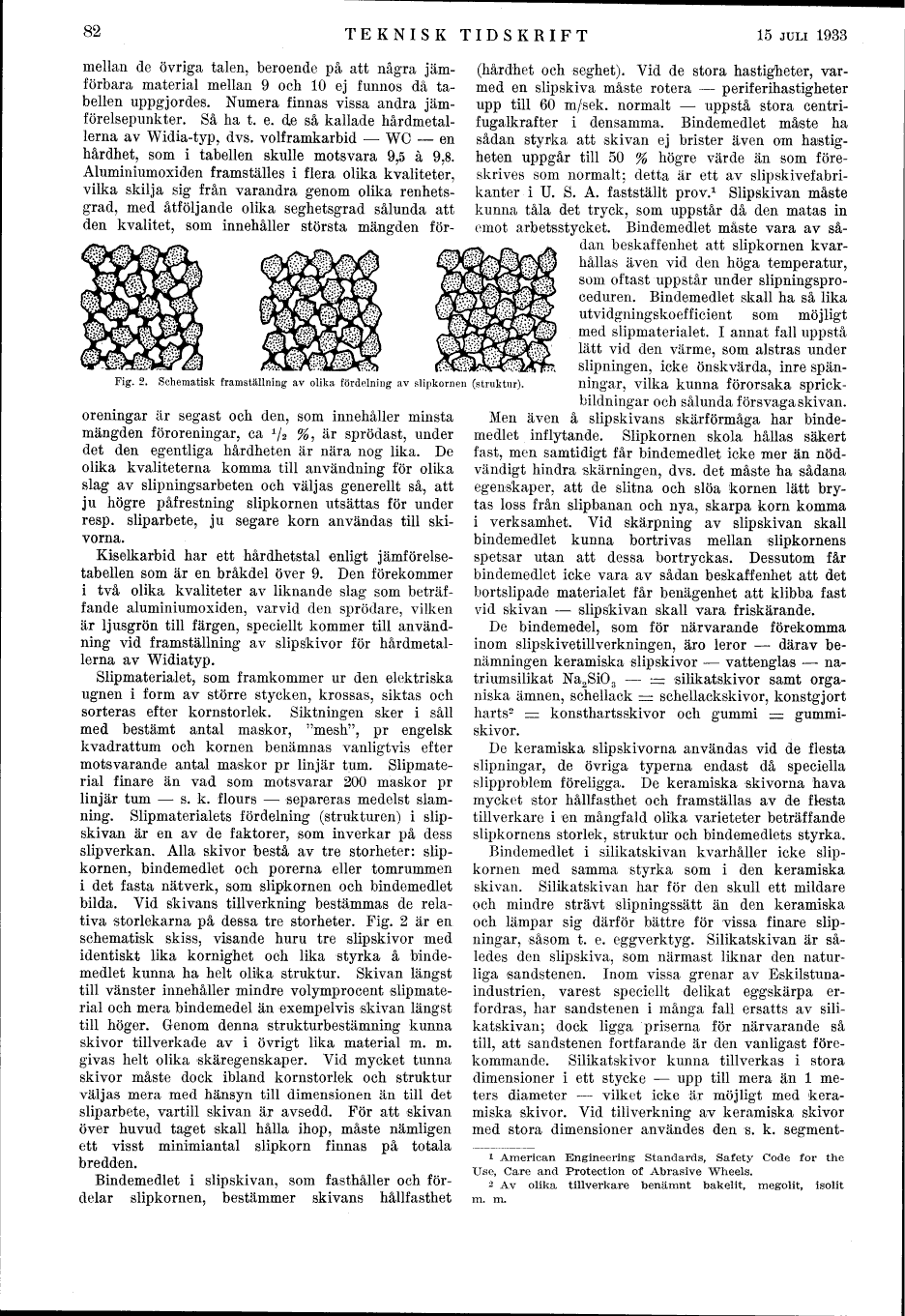

Fig. 2. Schematisk framställning av olika fördelning av slipkornen (struktur).

|

föroreningar är segast och den, som innehåller minsta

mängden föroreningar, ca 1/2 %, är sprödast, under

det den egentliga hårdheten är nära nog lika. De

olika kvaliteterna komma till användning för olika

slag av slipningsarbeten och väljas generellt så, att

ju högre påfrestning slipkornen utsättas för under

resp. slip arbete, ju segare korn användas till skivorna.

Kiselkarbid har ett hårdhetstal »enligt jämförelsetabellen

som är en bråkdel över 9. Den förekommer

i två olika kvaliteter av liknande slag som

beträffande aluminiumoxiden, varvid den sprödare, vilken

är ljusgrön till färgen, speciellt kommer till

användning vid framställning av slipskivor för

hårdmetallerna av Widiatyp.

Slipmaterialet, som framkommer ur den elektriska

ugnen i form av större stycken, krossas, siktas och

sorteras efter kornstorlek. Siktningen sker i såll

med bestämt antal maskor, "mesh", pr engelsk

kvadrattum och kornen benämnas vanligtvis efter

motsvarande antal maskor pr linjär tum.

Slipmaterial finare än vad som motsvarar 200 maskor pr

linjär tum – s. k. flours – separeras medelst

slamning. Slipmaterialets fördelning (strukturen) i

slipskivan är en av de faktorer, som inverkar på dess

slipverkan. Alla skivor bestå av tre storheter:

slipkornen, bindemedlet och porerna eller tomrummen

i det fasta nätverk, som slipkornen och bindemedlet

bilda. Vid skivans tillverkning bestämmas de

relativa storlekarna på dessa tre storheter. Fig. 2 är en

schematisk skiss, visande huru tre slipskivor med

identiskt lika kornighet och lika styrka å

bindemedlet kunna ha helt olika struktur. Skivan längst

till vänster innehåller mindre volymprocent

slipmaterial och mera bindemedel än exempelvis skivan längst

till höger. Genom denna strukturbestämning kunna

skivor tillverkade av i övrigt lika material m. m.

givas helt olika skär egenskap er. Vid mycket tunna

skivor måste dock ibland kornstorlek och struktur

väljas mera med hänsyn till dimensionen än till det

sliparbete, vartill skivan är avsedd. För att skivan

över huvud taget skall hålla ihop, måste nämligen

ett visst minimiantal slipkorn finnas på totala bredden.

Bindemedlet i slipskivan, som fasthåller och

fördelar slipkornen, bestämmer skivans hållfasthet

(hårdhet och seghet). Vid de stora hastigheter,

varmed en slipskiva måste rotera – periferihastigheter

upp till 60 m/sek, normalt – uppstå stora

centrifugalkrafter i densamma. Bindemedlet måste ha

sådan styrka att skivan ej brister även om

hastigheten uppgår till 50 % högre värde än som

föreskrives som normalt; detta är ett av

slipskivefabrikanter i U. S. A. fastställt prov.[1] Slipskivan måste

kunna tåla det tryck, som uppstår då den matas in

emot arbetsstycket. Bindemedlet måste vara av

sådan beskaffenhet att slipkornen kvarhållas även vid den höga temperatur,

som oftast uppstår under slipningsproceduren. Bindemedlet skall ha så lika

utvidgningskoefficient som möjligt med slipmaterialet. I annat fall uppstå

lätt vid den värme, som alstras under slipningen, icke önskvärda, inre

spänningar, vilka kunna förorsaka sprickbildningar och sålunda försvaga skivan.

Men även å slipskivans skärförmåga har

bindemedlet inflytande. Slipkornen skola hållas säkert

fast, men samtidigt får bindemedlet icke mer än

nödvändigt hindra skärningen, dvs. det måste ha sådana

egenskaper, att de slitna och slöa kornen lätt

brytas loss från slipbanan och nya, skarpa korn komma

i verksamhet. Vid skärpning av slipskivan skall

bindemedlet kunna bortrivas mellan slipkornens

spetsar utan att dessa bortryckas. Dessutom får

bindemedlet icke vara av sådan beskaffenhet att det

bortslipade materialet får benägenhet att klibba fast

vid skivan – slipskivan skall vara friskärande.

De bindemedel, som för närvarande förekomma

inom slipskivetillverkningen, äro leror – därav

benämningen keramiska slipskivor – vattenglas –

na-triumsilikat Na2SiO3 – = silikatskivor samt

organiska ämnen, schellack = schellackskivor, konstgjort

harts[2] = konsthartsskivor och gummi =

gummiskivor.

De keramiska slipskivorna användas vid de flesta

slipningar, de övriga typerna endast då speciella

slipproblem föreligga. De keramiska skivorna hava

mycket stor hållfasthet och framställas av de flesta

tillverkare i en mångfald olika varieteter beträffande

slipkornens storlek, struktur och bindemedlets styrka.

Bindemedlet i silikatskivan kvarhåller icke

slipkornen med samma styrka som i den keramiska

skivan. Silikatskivan har för den skull ett mildare

och mindre strävt slipningssätt än den keramiska

och lämpar sig därför bättre för vissa finare

slipningar, såsom t. e. eggverktyg. Silikatskivan är

således den slipskiva, som närmast liknar den

naturliga sandstenen. Inom vissa grenar av

Eskilstunaindustrien, varest speciellt delikat eggskärpa

erfordras, har sandstenen i många fall ersatts av

silikatskivan; dock ligga priserna för närvarande så

till, att sandstenen fortfarande är den vanligast

förekommande. Silikatskivor kunna tillverkas i stora

dimensioner i ett stycke – upp till mera än 1

meters diameter – vilket icke är möjligt med

keramiska skivor. Vid tillverkning av keramiska skivor

med stora dimensioner användes den s. k.

[1] American Engineering Standards, Safety Gode for the

Use, Care and Protection of Abrasive Wheels.

[2] Av olika tillverkare benämnt bakelit, megolit, isolit m. m.

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Project Runeberg, Tue Dec 12 02:15:18 2023

(aronsson)

(diff)

(history)

(download)

<< Previous

Next >>

https://runeberg.org/tektid/1933m/0084.html