Full resolution (JPEG) - On this page / på denna sida - Häfte 12. 23 mars 1935 - Notiser - Väg- och vattenbyggnadskåren - Åter ett lättviktståg - En enastående glasgjutning - Syrgashyvling, av Bo Gorthon

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has been proofread at least once.

(diff)

(history)

Denna sida har korrekturlästs minst en gång.

(skillnad)

(historik)

NOTISER

Väg- och vattenbyggnadskåren. Till överste i väg- och

byggnadskåren har utnämnts och förordnats

överstelöjtnanten Ingemar Petersson, vilken samtidigt beviljats

avsked från sin anställning i kåren från och med den 13

mars.

Åter ett lättviktståg. För Boston & Maine och Maine

Central Railroads har nyligen ett dieselmotordrivet

lättviktståg, kallat "Flying Yankee", färdigbyggts. Ur en

beskrivning i Iron Age (14 februari 1935) hämtas

följande uppgifter därom. Tåget består av tre vagnar,

vilka äro ledade med en boggi under varje led;

dessutom finnes längst fram en drivboggi och längst bak

en ändboggi, sålunda tillsammans 4 boggier, liksom

fallet varit vid tidigare amerikanska lättviktståg.

Längden är ca 61 m och vikten ca 96 ton, varav

maskineriet utgör ungefär hälften. Tåget har 144 sittplatser.

Vikten pr plats är alltså ca 670 kg. Den främsta

sektionen innehåller maskinrum, bagagerum, buffet och

plats för 28 passagerare, mellansektionen har två

avdelningar med resp. 24 och 36 platser, och den bakre

sektionen en avdelning med 36 platser och en

utsiktssalong med 20 fåtöljer.

Tåget är utvändigt klätt med rostbeständig, veckad

stålplåt. Fönsterrutorna ligga i plan med

plåtbeklädnaden, och fotstegen fällas upp, då tåget är i gång.

Genom rikligt bruk av gummimellanlägg i boggierna har

vagnskorgen isolerats mot buller och vibrationer. Tåget

har liksom sina föregångare en särskild

luftkonditioneringsanläggning. Belysningen är i allmänhet indirekt.

Sätena äro gjorda av aluminiumrör.

Tåget framdrives av en 600 hkr tvåtakts dieselmotor,

vars vikt kunnat reduceras till 10 kg pr hkr genom att

materialet i stor utsträckning svetsats. Tåget har vid

provkörning kommit upp i hastigheter av ca 160 km/tim,

men genomsnittshastigheten i trafik torde bliva omkr.

110 km/tim liksom vid andra linjer, där även denna

hastighet kunnat nås först efter betydande förbättringar

av linjerna i såväl plan som profil.

En enastående glasgjutning. Engineering (8 mars)

lämnar en intressant redogörelse för gjutningen av den

stora spegeln till den 5 080 mm reflektor som skall

byggas för observatoriet å Mount Palomar i södra

Kalifornien. Förberedelserna för gjutningen togo nära tre

år i anspråk, och därunder gjötos successivt glasskivor

med 762, 1 524 och 3 048 mm diameter. En misslyckad

gjutning av en 5 080 mm skiva gjordes i mars 1934, och

den lyckade gjutningen ägde rum i december samma år.

Skivans tjocklek måste vara 1/6 av diametern, och en

solid pjäs med dessa dimensioner skulle få en vikt av

mer än 40 ton. För att minska vikten försåg man

skivans baksida med cirkulära och raka åsar, vilka gåvo

nödvändig styvhet åt skivan, även då dennas tjocklek

minskades från 838 till 636 mm. Den härigenom

erhållna viktbesparingen utgjorde 50 %, eller 20 ton.

Materialet i spegeln utgöres av ett borosilikatglas,

vars värmeutvidgningskoefficient är ungefär 1/4 av den

för vanligt fönsterglas gällande. Råmaterialen smältes

i en gaseldad ugn, som beskickades med ca 90 kg i

halvtimmen under 15 dygn, så att hela chargen utgjorde ca

40 ton. Efter chargeringen lämnades glasmassan i fred

under 4 dagar, så att gasblåsorna skulle hinna avgå.

När glaset var klart för gjutning, var ugnens

temperatur 860 °C.

Gjutformen byggdes av värmeisolerande tegel, som

kunde bearbetas med skärande verktyg. Formen

murades upp på en plattform, som kunde höjas och sänkas

med fyra skruvar och som monterades på en tralla.

Gjutkärnorna gjordes av hopcementerade isoleringstegel

och förankrades noga. Under gjutningen omgavs formen

av en kåpa av eldfast sten, försedd med gaseldning, så

att temperaturen under gjutningen kunde hållas över

glasets smältpunkt. I kåpans väggar funnos tre

öppningar, genom vilka gjutskoporna kunde stickas in.

Varje skopa rymde 340 kg glasmassa, men under

gjutningen bildades för varje gång en ca 135 kg tung skålla

i skopan, så att 104 skopor behövdes för att fylla

formen. När gjutningen var fullbordad, släcktes

gasbrännarna, och plattformen sänktes, varefter trallan

sköts åt sidan och in under valvet till en

avsvalningsugn, försedd med elektrisk uppvärmning. Hela denna

procedur tog ca 1 timme. Temperaturen i

avsvalningsugnen hålles konstant under de första två eller tre

månaderna och sänkes sedan med ca 1°C om dygnet,

tills rumstemperaturen nåtts, vilket beräknas komma

att ske på hösten innevarande år. Spegelns slipning och

polering skall äga rum i en för ändamålet upprättad

anläggning i Kalifornien.

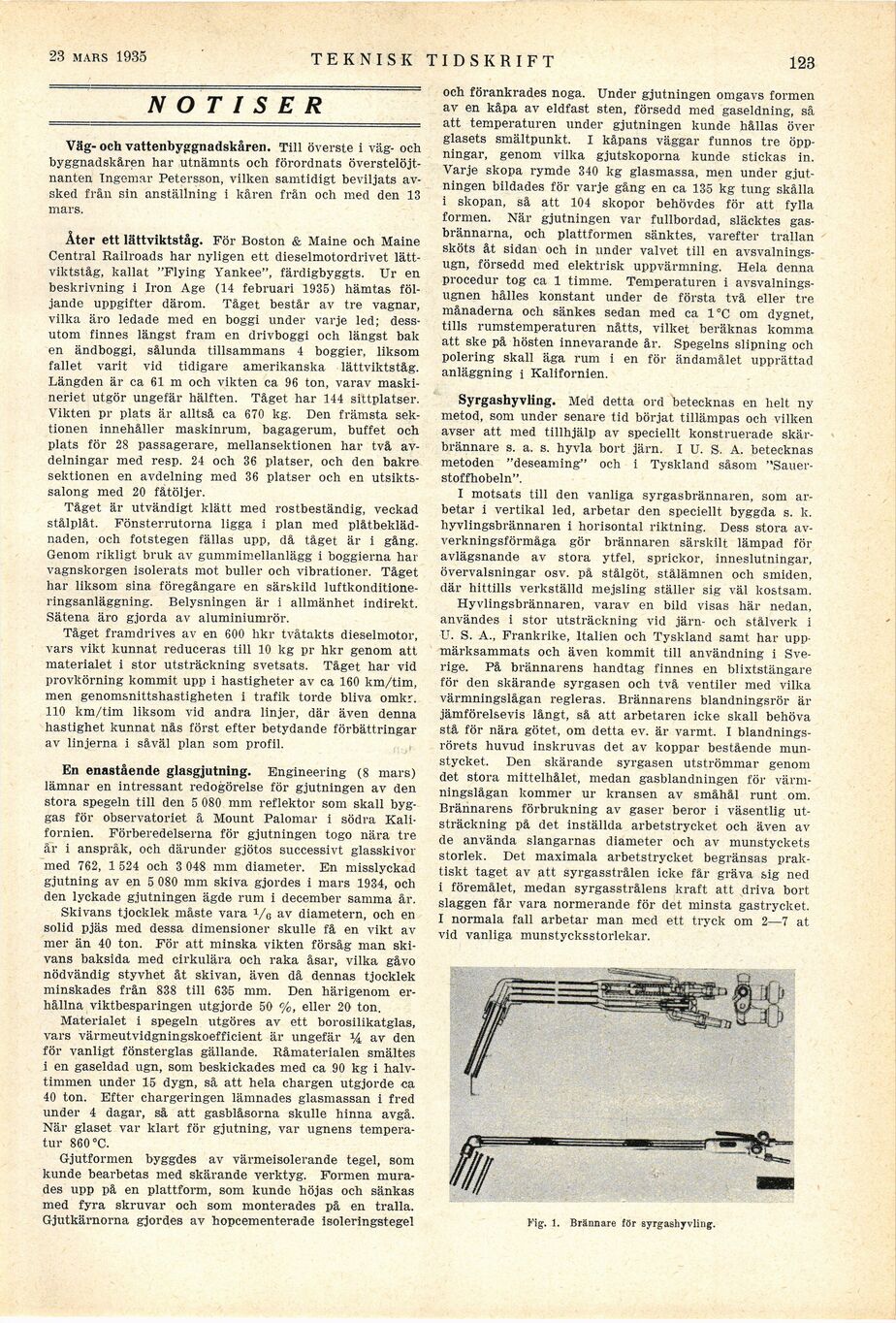

Syrgashyvling. Med detta ord betecknas en helt ny

metod, som under senare tid börjat tillämpas och vilken

avser att med tillhjälp av speciellt konstruerade

skärbrännare s. a. s. hyvla bort järn. I U. S. A. betecknas

metoden "deseaming" och i Tyskland såsom

"Sauerstoffhobeln".

I motsats till den vanliga syrgasbrännaren, som

arbetar i vertikal led, arbetar den speciellt byggda s. k.

hyvlingsbrännaren i horisontal riktning. Dess stora

avverkningsförmåga gör brännaren särskilt lämpad för

avlägsnande av stora ytfel, sprickor, inneslutningar,

övervalsningar osv. på stålgöt, stålämnen och smiden,

där hittills verkställd mejsling ställer sig väl kostsam.

Hyvlingsbrännaren, varav en bild visas här nedan,

användes i stor utsträckning vid järn- och stålverk i

U. S. A., Frankrike, Italien och Tyskland samt har

uppmärksammats och även kommit till användning i

Sverige. På brännarens handtag finnes en blixtstängare

för den skärande syrgasen och två ventiler med vilka

värmningslågan regleras. Brännarens blandningsrör är

jämförelsevis långt, så att arbetaren icke skall behöva

stå för nära götet, om detta ev. är varmt. I

blandningsrörets huvud inskruvas det av koppar bestående

munstycket. Den skärande syrgasen utströmmar genom

det stora mittelhålet, medan gasblandningen för

värmningslågan kommer ur kransen av småhål runt om.

Brännarens förbrukning av gaser beror i väsentlig

utsträckning på det inställda arbetstrycket och även av

de använda slangarnas diameter och av munstyckets

storlek. Det maximala arbetstrycket begränsas

praktiskt taget av att syrgasstrålen icke får gräva sig ned

i föremålet, medan syrgasstrålens kraft att driva bort

slaggen får vara normerande för det minsta gastrycket.

I normala fall arbetar man med ett tryck om 2—7 at

vid vanliga munstycksstorlekar.

|

| Fig. 1. Brännare tör syrgashyvling. |

<< prev. page << föreg. sida << >> nästa sida >> next page >>