Full resolution (JPEG) - On this page / på denna sida - H. 36. 9 september 1944 - Radiofrekvent förvärmning vid bakelitpressning, av Curt Marcus

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

1040

TEKNISK TIDSKRIFT

dielektriska materialet är absolut nödvändigt, för att uppnå

jämn värme. Kondensatorplattorna måste vara exakt

parallella samt tabletterna av jämn konsistens och tjocklek.

De tabletter, som fås i en vanlig tablettmaskin, äro av

tillfredsställande kvalitet.

Det är egentligen endast en sak, som pressaren måste veta

om elektrodernas elektriska karakteristika, nämligen om

den ena elektroden är jordad, eller om så ej är fallet. I

båda fallen växlar potentialen mellan 5 till 50 Mp/s,

beroende på generatoraggregatets karakteristika.

Värmeeffekten är i bägge fallen densamma, men skillnaden ligger i

temperaturmätningsmetoden.

Om den ena elektroden har hög- och den andra

jordpotential finnes endast en metod att tillfredsställande mäta

temperaturen, nämligen genom att sticka en

termoelement-nål gång efter annan i tabletten så snart som den mjuknat

tillräckligt för att nålen skall tränga in (vanligen vid ca

80°). När detta göres måste strömmen slås ifrån, nålen

stickas in, temperaturen avläsas, nålen dras ut och

strömmen slås på. Om nålen lämnas kvar i tabletten

uppstår en lokal överhettning.

När ingen elektrod är jordad kan visserligen temperaturen

mätas efter ovanstående metod men ett direkt och

kontinuerligt avläsande kan också ske genom att använda två

tabletter och placera nålen mellan dem. Den befinner sig då

i centrum av en balanserad strömkrets vid nollpotential och

kan få stå kvar i tabletten under hela uppvärmningen.

Man börjar alltid arbetet med att bestämma den

lämpligaste temperaturen, till vilken tabletterna måste förvärmas

för det speciella arbetet. Detta kan endast göras medelst

prov. Högre temperatur än 150° kan knappast komma i

fråga och även vid denna temperatur polymeriserar

tabletten mycket fort och måste kunna överföras till verktyget

mycket raskt t.ex. inom min. Är den lämpligaste

temperaturen en gång fastställd äro vidare mätningar för det

speciella arbetet onödiga.

Som redan framhållits värmes genom radiofrekvent

förvärmning hela massan av presspulver homogent till en

alltigenom lika temperatur. Detta leder automatiskt till två

mycket stora fördelar, för det första kortare

polymerise-ringstid och för det andra bättre flytbarhet.

Genom radiofrekvent förvärmning är det möjligt att högst

betydligt förkorta pressningstiden. Polymerisering är ju en

kemisk förändring, vars hastighet beror på temperaturen.

Vid en bestämd temperatur tar den en bestämd tid och

om hela massan har denna temperatur redan innan den

kommer in i verktyget så sker polymeriseringen jämnt

genom hela massan på just den tid, som erfordras för att

fullborda densamma, men med mycket litet eller nästan

inget ytterligare värmetillskott. Härav följer teoretiskt att

polymeriseringstiden är oberoende av godstjockleken.

Försök har gjorts med ett typiskt presspulver, som

tablet-terades till tabletter av 200 g vikt, vilka förvärmdes

radiofrekvent under 2 min till 150°. När tjockleken ökades från

6 till 25 mm ökades pressningstiden från 22 till 50 s för

trämjölsfylld och från 30 till 100 s för mineralfylld bakelit.

Efter vanlig förvärmning under 30 min till 100° ökades

pressningstiden redan vid en godstjocklek av 12 mm från

80 till 200 s, vilket visar att vid radiofrekvent

förvärmning pressningstiden blir nästan oberoende av godstjock-

leken, under det att den vid vanlig förvärmning våldsamt

ökar. Man kan säga att oberoendet av godstjockleken

tenderar till att nedbringa pressningstiden så att den blir lika

för alla pressningar. Pressningstiden, som redan från

början är kortare än efter vanlig förvärmning, blir relativt

mer och mer fördelaktig ju större godstjockleken är,

börjande redan vid 6 mm tjocklek.

Ett direkt resultat av detta relativa oberoende av

godstjockleken är en större frihet i konstruktionen. Man

behöver ej längre bekymra sig för över- och

underpolymerise-ring, när det i ett arbetsstycke finnes olika godstjocklekar,

och man behöver ej skära ned godstjocklekar på

bekostnad av säkerheten för att få fram en rimlig produktion.

Vidare ökas denna i hög grad vid många artiklar.

Det är en bekant sak, att stor godstjocklek undvikes så

mycket som möjligt då det ofta händer, att arbetsstycken,

som utifrån se fullständigt färdigpolymeriserade ut, inuti

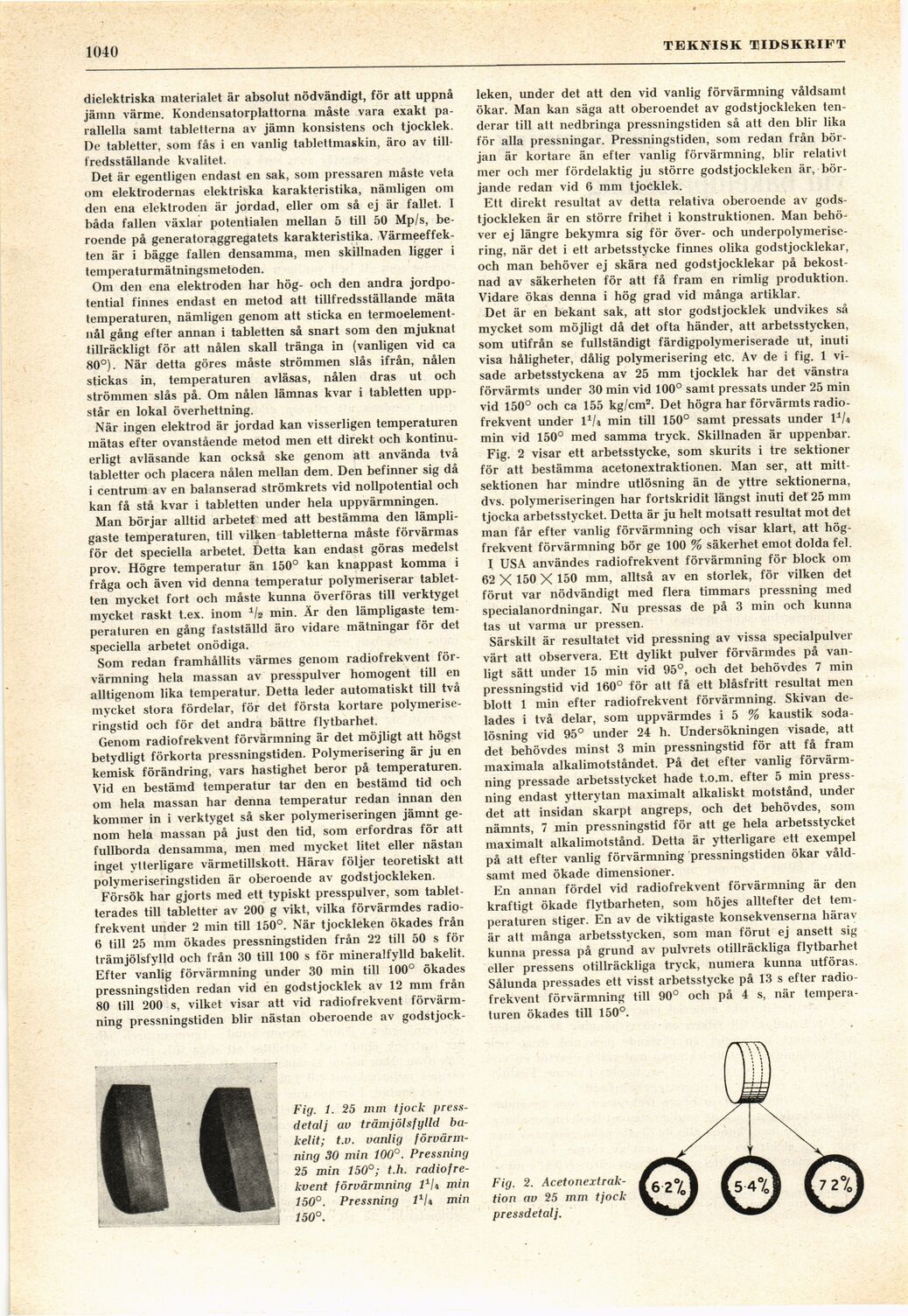

visa håligheter, dålig polymerisering etc. Av de i fig. 1

visade arbetsstyckena av 25 mm tjocklek har det vänstra

förvärmts under 30 min vid 100° samt pressats under 25 min

vid 150° och ca 155 kg/cm2. Det högra har förvärmts

radiofrekvent under IV4 min till 150° samt pressats under lxl«

min vid 150° med samma tryck. Skillnaden är uppenbar.

Fig. 2 visar ett arbetsstycke, som skurits i tre sektioner

för att bestämma acetonextraktionen. Man ser, att

mittsektionen har mindre utlösning än de yttre sektionerna,

dvs. polymeriseringen har fortskridit längst inuti det 25 mm

tjocka arbetsstycket. Detta är ju helt motsatt resultat mot det

man får efter vanlig förvärmning och visar klart, att

högfrekvent förvärmning bör ge 100 % säkerhet emot dolda fel.

I USA användes radiofrekvent förvärmning för block om

62 X 150 X 150 mm, alltså av en storlek, för vilken det

förut var nödvändigt med flera timmars pressning ined

specialanordningar. Nu pressas de på 3 min och kunna

tas ut varma ur pressen.

Särskilt är resultatet vid pressning av vissa specialpulver

värt att observera. Ett dylikt pulver förvärmdes på

vanligt sätt under 15 min vid 95°, och det behövdes 7 min

pressningstid vid 160° för att få ett biåsfritt resultat men

blott 1 min efter radiofrekvent förvärmning. Skivan

delades i två delar, som uppvärmdes i 5 % kaustik

sodalösning vid 95° under 24 h. Undersökningen visade, att

det behövdes minst 3 min pressningstid för att få fram

maximala alkalimotståndet. På det efter vanlig

förvärmning pressade arbetsstycket hade t.o.m. efter 5 min

pressning endast ytterytan maximalt alkaliskt motstånd, under

det att insidan skarpt angreps, och det behövdes, som

nämnts, 7 min pressningstid för att ge hela arbetsstycket

maximalt alkalimotstånd. Detta är ytterligare ett exempel

på att efter vanlig förvärmning pressningstiden ökar

våldsamt med ökade dimensioner.

En annan fördel vid radiofrekvent förvärmning är den

kraftigt ökade flytbarheten, som höjes alltefter det

temperaturen stiger. En av de viktigaste konsekvenserna härav

är att många arbetsstycken, som man förut ej ansett sig

kunna pressa på grund av pulvrets otillräckliga flytbarhet

eller pressens otillräckliga tryck, numera kunna utföras.

Sålunda pressades ett visst arbetsstycke på 13 s efter

radiofrekvent förvärmning till 90° och på 4 s, när

temperaturen ökades till 150°.

Fig. 1. 25 mm tjock

pressdetalj av trämjölsfylld

bakelit; t.v. vanlig

förvärmning 30 min 100°. Pressning

25 min 150°; t.h.

radiofrekvent förvärmning l1!4 min

150°. Pressning Z1/ 4 min

150°.

Fig. 2.

Acetonextrak-tion av 25 mm tjock

pressdetalj.

<< prev. page << föreg. sida << >> nästa sida >> next page >>