Full resolution (JPEG) - On this page / på denna sida - 1959, H. 16 - Aluminium och dess bearbetning, av Vilhelm Christiansen

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

sion av aluminiet. I enkla fall duger bestrykning

med bitumen, läcker eller pastor. Under

svårare förhållanden får man tillgripa mellanlägg

av gummi, konsthartser (Neoprene),

fibermaterial etc.

Bland svetsmetoderna får argonbågsvetsning

starkt växande betydelse. I princip tillämpas

därvid två olika tillvägagångssätt vanligen

benämnda argonvolfram (AW)- och

argonmetall-bågsvetsmetoden (AMB). Vid den förstnämnda,

som utföres med växelström som värmekälla,

får en ljusbåge brinna mellan en i en

elektrod-hållare fästad, icke smältande volframelektrod

och arbetsstycket. Svetstråden tillföres

strömlös som vid gassvetsning. Vid AMB-svetsning,

som utföres uteslutande med likström, brinner

ljusbågen mellan den kontinuerligt smältande

blanka svetstråden (pluspol), som alltså leder

svetsströmmen, och arbetsstycket (minuspol).

I båda fallen skyddas ljusbågen, den smältande

svetstråden och svetszonen med argongas.

Utmärkande för argonbågsvetsning är

bortfallande av flussmedel, starkt koncentrerad

värmepåverkad zon, hög svetshastighet samt

god anpassbarhet till material och

arbetsförhållanden. Tack vare skyddet genom ädelgasen

argon hindras ej smältflödet genom att

oxidfilmer bildas. Eftersom flussmedel ej erfordras,

bortfaller all rengöring av svetsen från

fluss-medelsrester. Tack vare den höga

svetshastig-heten (vid ABM-svetsning ca 0,7 m/min vid

4 m plåttjocklek och ca 0,35 m/min vid 20 mm)

blir den av värme påverkade zonen smalare,

och hållfasthetsminskningen vid kallbearbetat

eller vid härdat material mindre än vid andra

smältsvetsmetoder. Eftersom mindre värme

överföres till arbetsstycket blir även

svetsspän-ningar, kastningar och risken för sprickning

mindre.

Korrosionsskyddande och dekorativ

ytbehandling

För de flesta ändamål är den yta aluminiet

erhåller vid omsorgsfullt utförd valsning,

strängpressning, dragning och gjutning fullt

tillfredsställande. Vid kopparfria legeringar

erbjuder det naturliga oxidskiktet, som vid skada

snabbt återbildas, i allmänhet tillräckligt skydd

mot atmosfäriska angrepp. För att då så

fordras ytterligare förbättra korrosionsmotståndet,

för att få viss eftersträvad dekorativ verkan

eller av andra orsaker har emellertid utarbetats

kemiska och elektrolytiska

ytbehandlingsmetoder, genom vilka oxidskiktet på aluminiets yta

avsevärt förstärkes. Bl.a. är dylika metoder

aktuella för sådant aluminiummaterial, som

användes inom byggnadsindustrin.

Ett stort antal kemiska metoder för

förstärkning av oxidskiktet tillämpas. De kan bestå i

åstadkommandet av olika slags skyddsskikt:

böhmitskikt (AL,Os • H„0) genom behandling i

kokande vatten eller i över 100° C ånga, största

tjocklek 0,7—2^; vid reaktion med kallt vatten

bildas bayerit (A1203 • 3 H20), som har

väsentligt sämre skyddsverkan än böhmit;

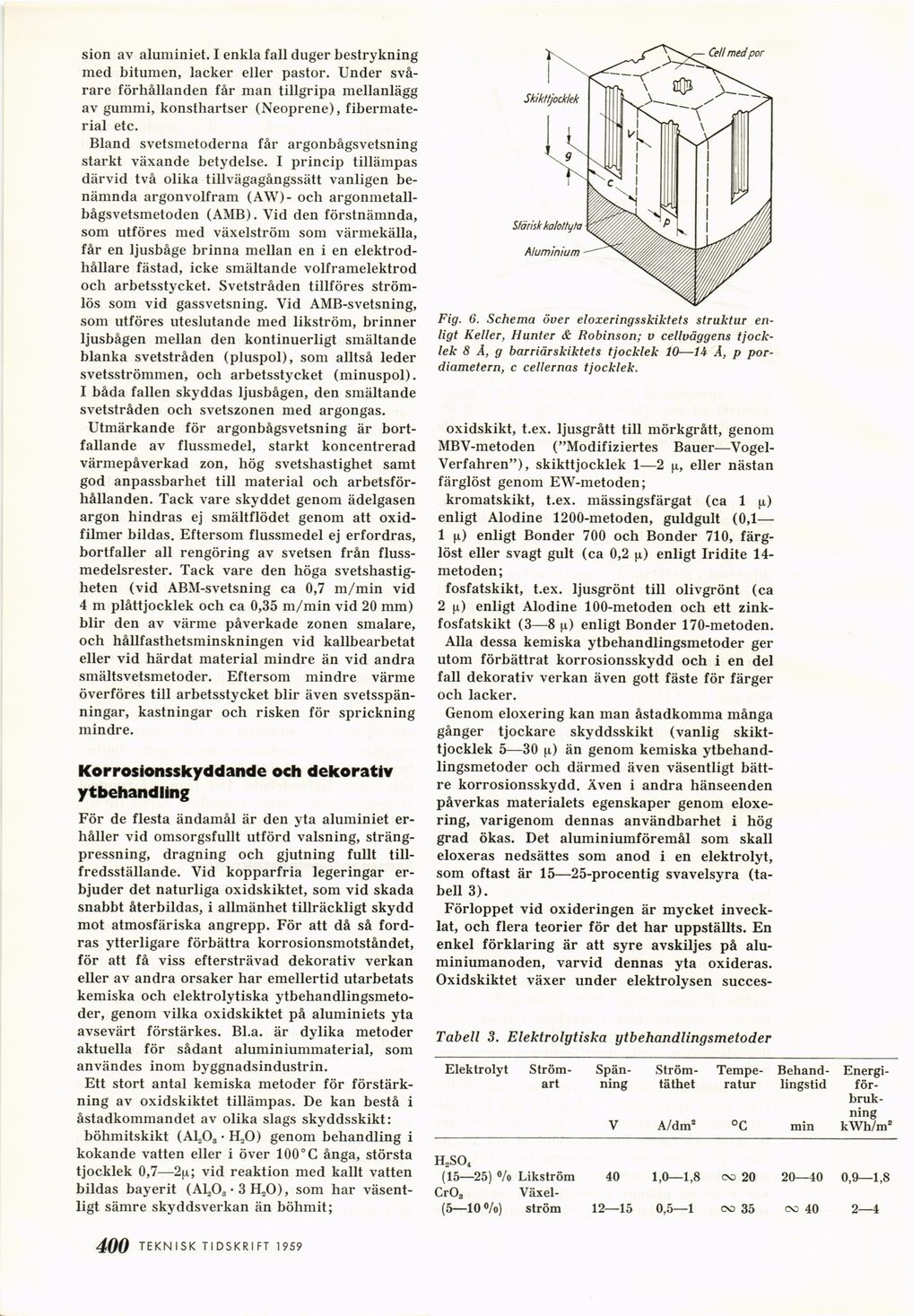

Fig. 6. Schema över eloxeringsskiktets struktur

enligt Keller, Hunter & Robinson; v cellväggens

tjocklek 8 Å, g barriärskiktets tjocklek 10—14 Å, p

por-diametern, c cellernas tjocklek.

oxidskikt, t.ex. ljusgrått till mörkgrått, genom

MBV-metoden ("Modifiziertes

Bauer—Vogel-Verfahren"), skikttjocklek 1—2 eller nästan

färglöst genom EW-metoden;

kromatskikt, t.ex. mässingsfärgat (ca 1 |x)

enligt Alodine 1200-metoden, guldgult (0,1—

1 n) enligt Bönder 700 och Bönder 710,

färglöst eller svagt gult (ca 0,2 n) enligt Iridite

14-metoden;

fosfatskikt, t.ex. ljusgrönt till olivgrönt (ca

2 y.) enligt Alodine 100-metoden och ett

zink-fosfatskikt (3—8 ja) enligt Bönder 170-metoden.

Alla dessa kemiska ytbehandlingsmetoder ger

utom förbättrat korrosionsskydd och i en del

fall dekorativ verkan även gott fäste för färger

och läcker.

Genom eloxering kan man åstadkomma många

gånger tjockare skyddsskikt (vanlig

skikttjocklek 5—30 n) än genom kemiska

ytbehandlingsmetoder och därmed även väsentligt

bättre korrosionsskydd. Även i andra hänseenden

påverkas materialets egenskaper genom

eloxering, varigenom dennas användbarhet i hög

grad ökas. Det aluminiumföremål som skall

eloxeras nedsättes som anod i en elektrolyt,

som oftast är 15—25-procentig svavelsyra

(tabell 3).

Förloppet vid oxideringen är mycket

invecklat, och flera teorier för det har uppställts. En

enkel förklaring är att syre avskiljes på

aluminiumanoden, varvid dennas yta oxideras.

Oxidskiktet växer under elektrolysen succes-

Tabell 3. Elektrolytiska ytbehandlingsmetoder

Elektrolyt [-Strömart Spänning-] {+Ström- art Spän- ning+} V [-Strömtäthet-] {+Ström- täthet+} A/dm2 [-Temperatur-] {+Tempe- ratur+} °C [-Behandlingstid-] {+Behand- lingstid+} min [-Energi-för-bruk-ning-] {+Energi- för- bruk- ning+} kWh/m2

h2so4 (15—25) °/o Likström 40 1,0—1,8 oo 20 20—40 0,9—1,8

Cr03 (5—10 °/o) [-Växelström-] {+Växel- ström+} 12—15 0,5—1 oo 35 oo 40 2—4

400 TEKN ISK TI DSKRI FT 1959

<< prev. page << föreg. sida << >> nästa sida >> next page >>