Full resolution (JPEG) - On this page / på denna sida - Sidor ...

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

•112

TEKNISK TIDSKRIFT

20 april 1935

c

ii.- ?■ k–

C

iMFArrmns ’v

1 &TÅW

tMAMAMf 1.....

MES ’ÄiMo-M ’A

e. dol-yJ

H eAiiTHÄUEN

a-.’ -fAcw

DtAMAMT

i-,

c;

.rj SÀSTSKWUV

l. ftwnOMB

C. TÄCK »"tA^^A

rj 3VÄVI." . ; ’im 5&A ]

- ^mt&kwvv ■ :

| fek-VFVO^SS

olika faotsatinintefohmtr av oiaka.me.r

I STÄLHitlASt rön uTvÄrtO.O, s /AH>(r»<<"t C,.

Fig. 23.

svarvningsarbeten använder man därför särskilt

konstruerade hållare.

Fasettens läge i förhållande till arbetsytan fixeras

med tillhjälp av en inställningsschablon, fig. 20.

Denna passar på verktygshållaren och har vid sin

främre ände en plåt, vid vilken fasetterna i förstorad

skala (15—20 ggr) kopierats. Inställningssättet

framgår tydligt av fig. 20. Efter fasettinställningen

måste man vid ansättningen av skäret förfara med

stor försiktighet för att härvid inte skada diamanten.

Denna ansättning sker därför helst med tillhjälp av

lupp eller mikrometer, där ansättningsdjupet a (se

fig. 21) noggrant kan avläsas. Man framskruvar

således diamantverktyget till önskat skärdjup a, innan

diamanten börjar skära, och inkopplar den

automatiska matningen, varvid en mjuk och stötfri

övergång erhålles.

Läget av diamantskäret i förhållande till

arbetsstyckets axel är ej av större betydelse, så länge icke

frivinkeln a är för liten och därigenom friktionen

blir för stor. Det är rådligt att ställa diamanten i

jämnhöjd med arbetsstyckets axel; vid stora

diametrar kan man ställa diamantspetsen upp till 1 mm

över mitten men aldrig under mitten (se fig. 22).

Snedställning av skäret i förhållande till

arbetsstyckets axel uppvisar icke några fördelar, så att

man helt enkelt låter skäret stå parallellt med axeln.

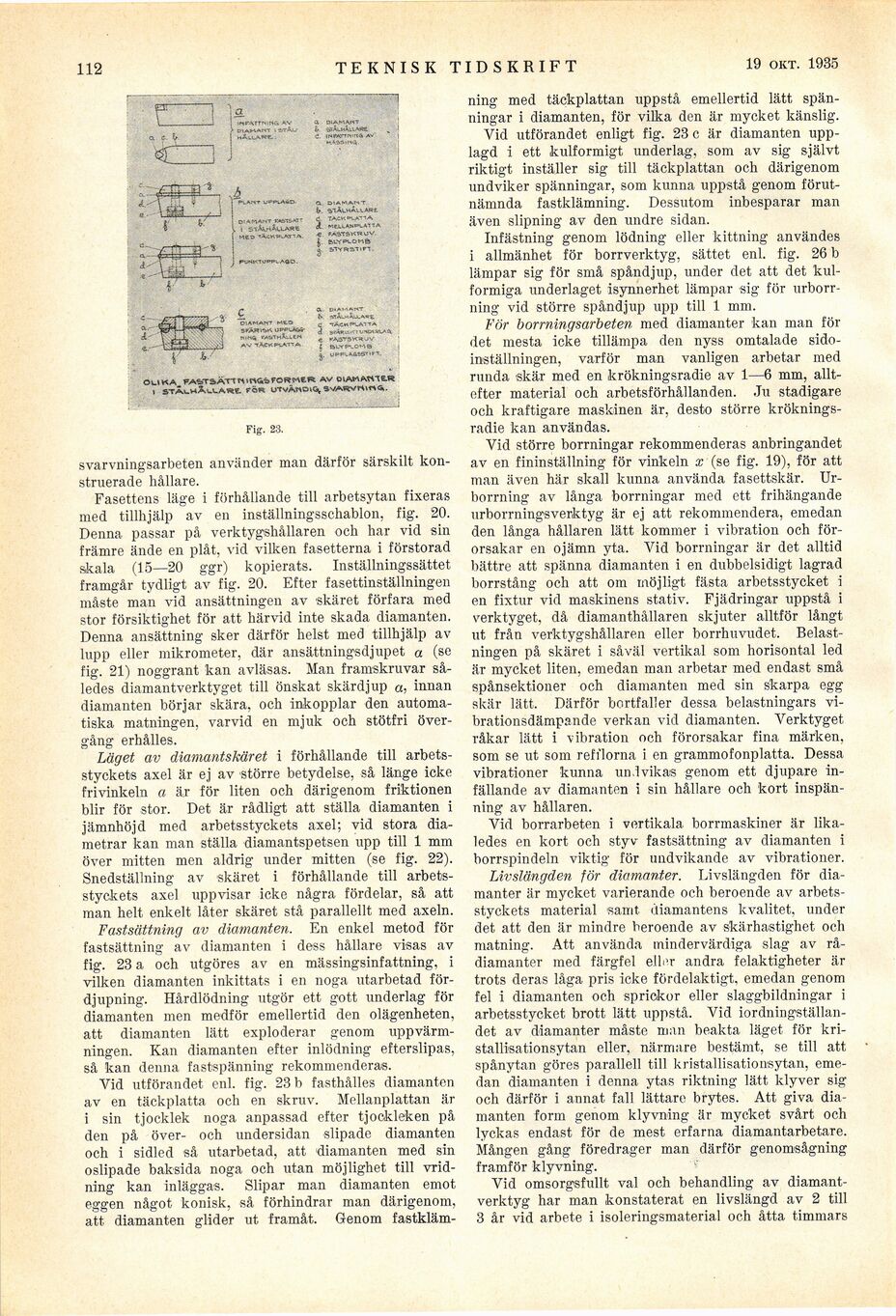

Fastsättning av diamanten. En enkel metod för

fastsättning av diamanten i dess hållare visas av

fig. 23 a och utgöres av en mässingsinfattning, i

vilken diamanten inkittats i en noga utarbetad

fördjupning. Hårdlödning utgör ett gott underlag för

diamanten men medför emellertid den olägenheten,

att diamanten lätt exploderar genom

uppvärmningen. Kan diamanten efter inlödning efterslipas,

så kan denna fastspänning rekommenderas.

Vid utförandet enl. fig. 23 b fasthålles diamanten

av en täckplatta och en skruv. Mellanplattan är

i sin tjocklek noga anpassad efter tjockleken på

den på över- och undersidan slipade diamanten

och i sidled så utarbetad, att diamanten med sin

oslipade baksida noga och utan möjlighet till

vridning kan inläggas. Slipar man diamanten emot

eggen något konisk, så förhindrar man därigenom,

att diamanten glider ut framåt. Genom fastkläm-

ning med täckplattan uppstå emellertid lätt

spänningar i diamanten, för vilka den är mycket känslig.

Vid utförandet enligt fig. 23 c är diamanten

upplagd i ett kulformigt underlag, som av sig självt

riktigt inställer sig till täckplattan och därigenom

undviker spänningar, som kunna uppstå genom

förutnämnda fastklämning. Dessutom inbesparar man

även slipning av den undre sidan.

Infästning genom lödning eller kittning användes

i allmänhet för borrverktyg, sättet enl. fig. 26 b

lämpar sig för små spåndjup, under det att det

kul-formiga underlaget isynnerhet lämpar sig för

urborr-ning vid större spåndjup upp till 1 mm.

För borrningsarbeten med diamanter kan man för

det mesta icke tillämpa den nyss omtalade

sidoinställningen, varför man vanligen arbetar med

runda skär med en krökningsradie av 1—6 mm,

alltefter material och arbetsförhållanden. Ju stadigare

och kraftigare maskinen är, desto större

krökningsradie kan användas.

Vid större borrningar rekommenderas anbringandet

av en fininställning för vinkeln x (se fig. 19), för att

man även här skall kunna använda fasettskär.

Ur-borrning av långa borrningar med ett frihängande

urborrningsverktyg är ej att rekommendera, emedan

den långa hållaren lätt kommer i vibration och

förorsakar en ojämn yta. Vid borrningar är det alltid

bättre att spänna diamanten i en dubbelsidigt lagrad

borrstång och att om möjligt fästa arbetsstycket i

en fixtur vid maskinens stativ. Fjädringar uppstå i

verktyget, då diamanthållaren skjuter alltför långt

ut från verktygshållaren eller borrhuvudet.

Belastningen på skäret i såväl vertikal som horisontal led

är mycket liten, emedan man arbetar med endast små

spånsektioner och diamanten med sin skarpa egg

skär lätt. Därför bortfaller dessa belastningars

vi-brationsdämpande verkan vid diamanten. Verktyget

råkar lätt i vibration och förorsakar fina märken,

som se ut som refflorna i en grammofonplatta. Dessa

vibrationer kunna un.lvikas genom ett djupare

infällande av diamanten i sin hållare och kort

inspänning av hållaren.

Vid borrarbeten i vertikala borrmaskiner är

likaledes en kort och styv fastsättning av diamanten i

borrspindeln viktig för undvikande av vibrationer.

Livslängden för diamanter. Livslängden för

diamanter är mycket varierande och beroende av

arbetsstyckets material saint diamantens kvalitet, under

det att den är mindre beroende av skärhastighet och

matning. Att använda mindervärdiga slag av

rå-diamanter med färgfel eiltir andra felaktigheter är

trots deras låga pris icke fördelaktigt, emedan genom

fel i diamanten och sprickor eller slaggbildningar i

arbetsstycket brott lätt uppstå. Vid

iordningställandet av diamanter måste man beakta läget för

kri-stallisationsytan eller, närmare bestämt, se till att

spånytan göres parallell till kristallisationsytan,

emedan diamanten i denna ytas riktning lätt klyver sig

och därför i annat fall lättare brytes. Att giva

diamanten form genom klyvning är mycket svårt och

lyckas endast för de mest erfarna diamantarbetare.

Mången gång föredrager man därför genomsågning

framför klyvning.

Vid omsorgsfullt val och behandling av

diamantverktyg har man konstaterat en livslängd av 2 till

3 år vid arbete i isoleringsmaterial och åtta timmars

<< prev. page << föreg. sida << >> nästa sida >> next page >>