Full resolution (JPEG) - On this page / på denna sida - Sidor ...

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

Tekn i sk Ti dskri ft

Om ett borrskär nytillverkas eller endast skärpes,

bliva skärvingarnas ytor ovillkorligen avkolade på

grund av den höga temperatur, de måste upphettas

till vid smidningen. På grund härav bildas ett tunt

mjukt skikt, som kvarstår även efter det skäret

härdats, och detta förhållande bidrager till dålig

skärförmåga och hastig avslitning av skäret. Det enda

botemedlet mot detta onda är att avlägsna det mjuka

skiktet, och mångåriga försök hava visat, att

varm-fräsning av skären f. n. är den enda praktiskt fram-

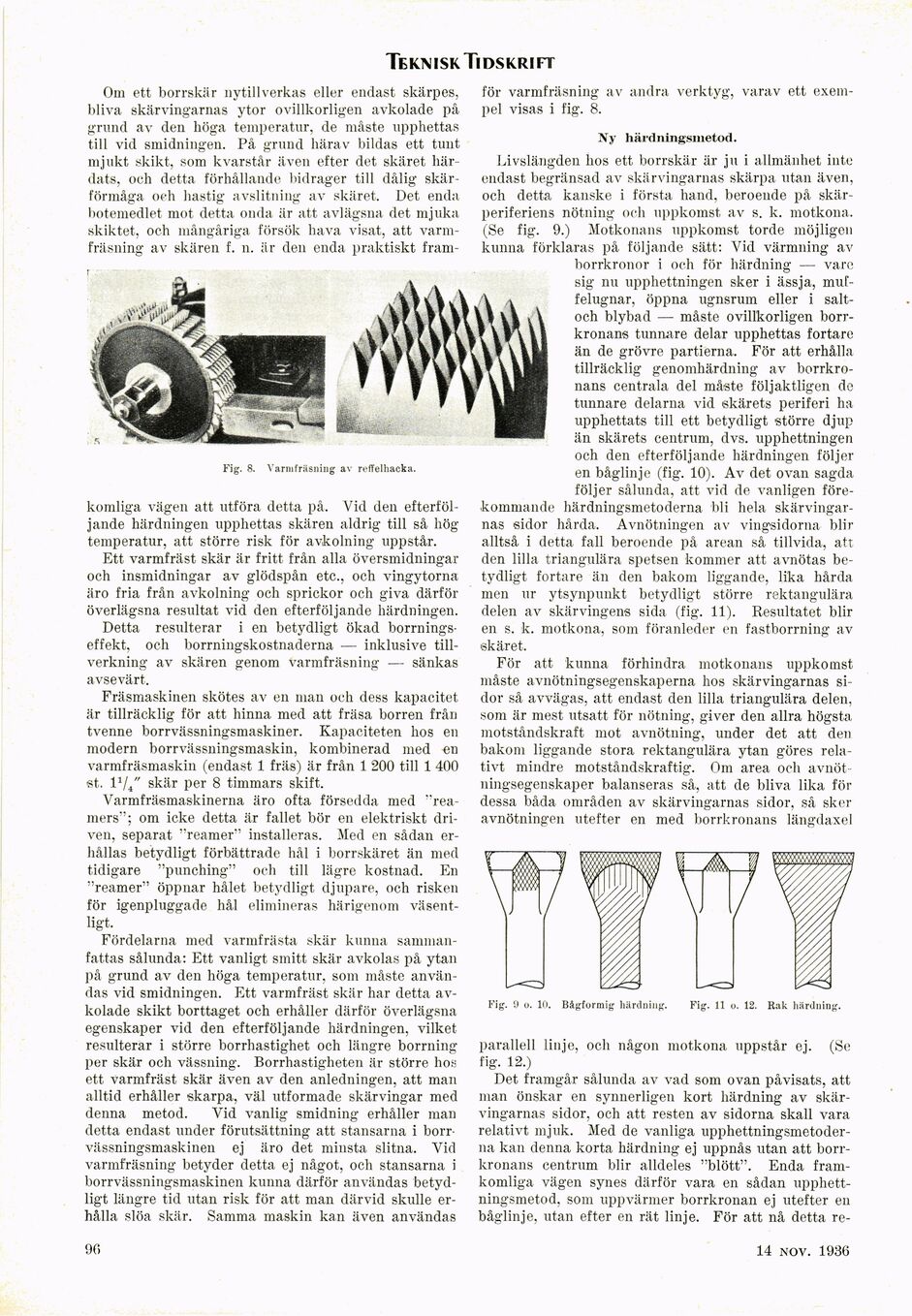

Fig. 8. Varmfräsning av reffelhacka.

komliga vägen att utföra detta på. Vid den

efterföljande härdningen upphettas skären aldrig till så hög

temperatur, att större risk för avkolning uppstår.

Ett varmfräst skär är fritt från alla översmidningar

och insmidningar av glödspån etc., och vingytorna

äro fria från avkolning och sprickor och giva därför

överlägsna resultat vid den efterföljande härdningen.

Detta resulterar i en betydligt ökad

borrningseffekt, och borrningskostnaderna — inklusive

tillverkning av skären genom varmfräsning — sänkas

avsevärt.

Fräsmaskinen skötes av en man och dess kapacitet

är tillräcklig för att hinna med att fräsa borren från

tvenne borrvässningsmaskiner. Kapaciteten hos en

modern borrvässningsmaskin, kombinerad med en

varmfräsmaskin (endast 1 fräs) är från 1 200 till 1 400

st. 1V4" skär per 8 timmars skift.

Varmfräsmaskinerna äro ofta försedda med

"rea-mers"; om icke detta är fallet bör en elektriskt

driven, separat "reamer" installeras. Med en sådan

erhållas betydligt förbättrade hål i borrskäret än med

tidigare "punching" och till lägre kostnad. En

"reamer" öppnar hålet betydligt djupare, och risken

för igenpluggade hål elimineras härigenom

väsentligt.

Fördelarna med varmfrästa skär kunna

sammanfattas sålunda: Ett vanligt smitt skär avkolas på ytan

på grund av den höga temperatur, som måste

användas vid smidningen. Ett varmfräst skär har detta

avkolade skikt borttaget och erhåller därför överlägsna

egenskaper vid den efterföljande härdningen, vilket

resulterar i större borrhastighet och längre borrning

per skär och vässning. Borrhastigheten är större hos

ett varmfräst skär även av den anledningen, att man

alltid erhåller skarpa, väl utformade skärvingar med

denna metod. Vid vanlig smidning erhåller man

detta endast under förutsättning att stansarna i

borr-vässningsmaskinen ej äro det minsta slitna. Vid

varmfräsning betyder detta ej något, och stansarna i

borrvässningsmaskinen kunna därför användas

betydligt längre tid utan risk för att man därvid skulle

erhålla slöa skär. Samma maskin kan även användas

för varmfräsning av andra verktyg, varav ett

exempel visas i fig. 8.

Ny härdningsmetod.

Livslängden hos ett borrskär är ju i allmänhet inte

endast begränsad av skärvingarnas skärpa utan även,

och detta kanske i första hand, beroende på

skär-periferiens nötning och uppkomst av s. k. motkona.

(Se fig. 9.) Motkonans uppkomst torde möjligen

kunna förklaras på följande sätt: Vid värmning av

borrkronor i och för härdning — vare

sig nu upphettningen sker i ässja,

muf-felugnar, öppna ugnsrum eller i

salt-och blybad — måste ovillkorligen

borrkronans tunnare delar upphettas fortare

än de grövre partierna. För att erhålla

tillräcklig genomhärdning av

borrkronans centrala del måste följaktligen de

tunnare delarna vid skärets periferi ha

upphettats till ett betydligt större djup

än skärets centrum, dvs. upphettningen

och den efterföljande härdningen följer

en båglinje (fig. 10). Av det ovan sagda

följer sålunda, att vid de vanligen

förekommande härdningsmetoderna bli hela

skärvingarnas sidor hårda. Avnötningen av vingsidorna blir

alltså i detta fall beroende på arean så tillvida, att

den lilla triangulära spetsen kommer att avnötas

betydligt fortare än den bakom liggande, lika hårda

men ur ytsynpunkt betydligt större rektangulära

delen av skärvingens sida (fig. 11). Resultatet blir

en s. k. motkona, som föranleder en fastborrning av

skäret.

För att kunna förhindra motkonans uppkomst

måste avnötningsegenskaperna hos skärvingarnas

sidor så avvägas, att endast den lilla triangulära deleu,

som är mest utsatt för nötning, giver den allra högsta

motståndskraft mot avnötning, under det att den

bakom liggande stora rektangulära ytan göres

relativt mindre motståndskraftig. Om area och

avnöt-ningsegenskaper balanseras så, att de bliva lika för

dessa båda områden av skärvingarnas sidor, så sker

avnötningen utefter en med borrkronans längdaxel

i Æ. w

\J

Fig. 0 o. 10. Bågformig härdning. Fig. 11 o. 12. Rak härdning.

parallell linje, och någon motkona uppstår ej. (Se

fig. 12.)

Det framgår sålunda av vad som ovan påvisats, att

man önskar en synnerligen kort härdning av

skär-vingarnas sidor, och att resten av sidorna skall vara

relativt mjuk. Med de vanliga

upphettningsmetoderna kan denna korta härdning ej uppnås utan att

borrkronans centrum blir alldeles "blött". Enda

framkomliga vägen synes därför vara en sådan

upphettningsmetod, som uppvärmer borrkronan ej utefter en

båglinje, utan efter en rät linje. För att nå detta re-

90

14 nov. 1936

<< prev. page << föreg. sida << >> nästa sida >> next page >>